卓上で極める射出成形

INARI M06 / M12は、日ごろ研究開発に取り組む方々に、じっくりと卓上で成形できる環境を提供したいという思いから誕生した製品です。これまで射出成形機と言えば、何十トンにも及ぶ大型機械を意味しました。これには大がかりな金型が必要ですから、消えてしまった「ちょっとしたアイディア」も少なくないはずです。INARI なら、卓上で静かに、しかも、現場の方の手を煩わすこともなく、じっくりと成形に向き合うことができます。

INARIは2017年に発売され、既に射出成形の試作をする方々にとってスタンダードなツールになりつつあります。研究開発の方々が内に秘める「ちょっとしたアイディア」が実現され、数々のものづくり革命が生まれることを、私たちは確信しています。

開発ポイント

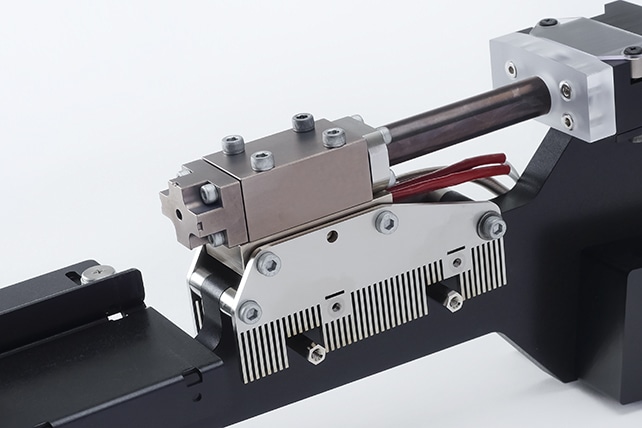

画期的な射出構造を実現

一般的な射出成形機は、溶けたペレットにプレスシャフト(押し出し棒)を直接接触させて押し出す構造。これに対して「INARI」では、溶けていないペレットを介して溶けたペレットを押し出す独自の構造を開発。

この方式により、プレスシャフトに材料が絡みつくのを予防するほか、溶けたペレットと空気中の酸素を隔離することで材料の変色を防ぐこともできる。射出成形の構造から見直すことで、高いメンテナンス性と機能性を実現した。

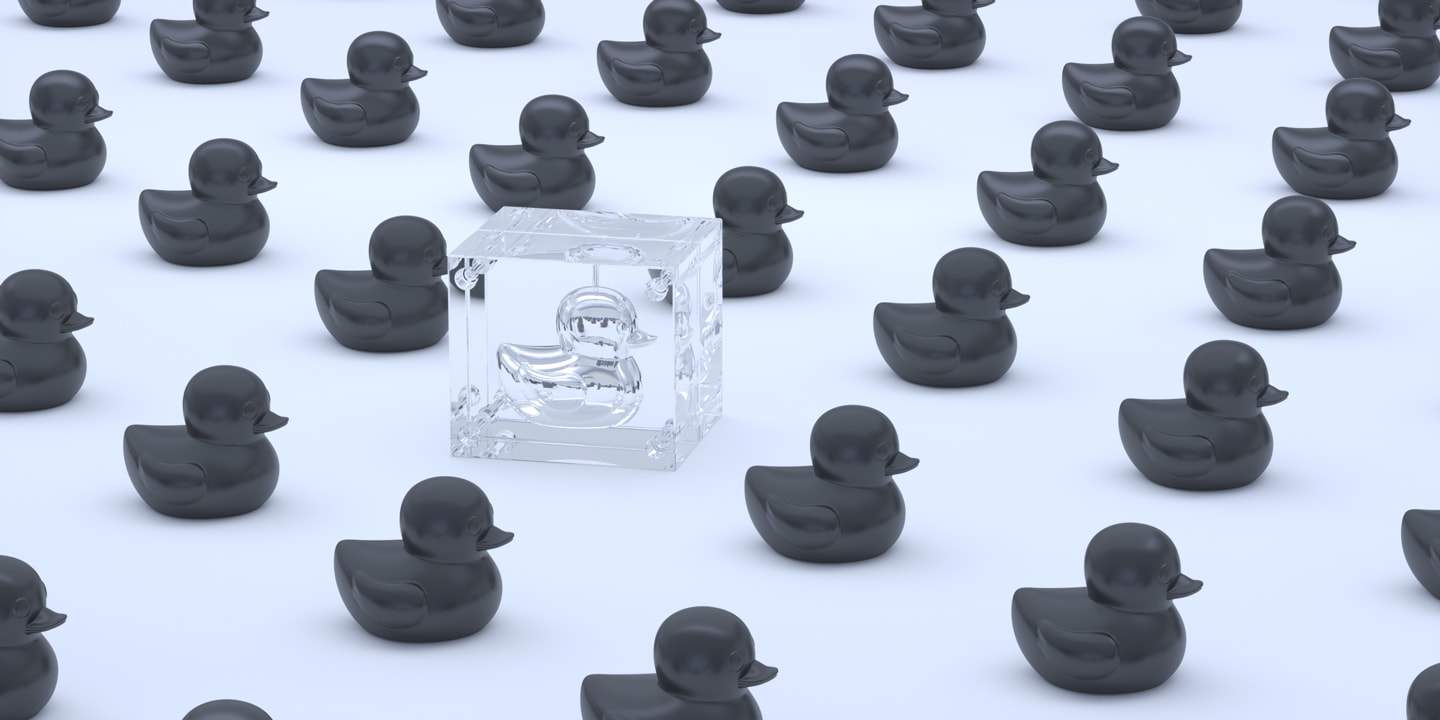

型への負担を軽減する設計

一般的な手動射出成形機は、成形時にシリンダーを型に押し付けながら材料を注入する。この方式はプレスシャフトを押す力がシリンダーを介して型へ直接伝わるため、型に変形や破損が起こる可能性が高い。

これに対して「INARI」では、成形時に「型を押し付ける力」と「材料を押す力」が分離されるよう、新たな構造を採用。さらに型とシリンダー先端との接触面が大きくなるように考慮し、型への負担を軽減することに成功した。

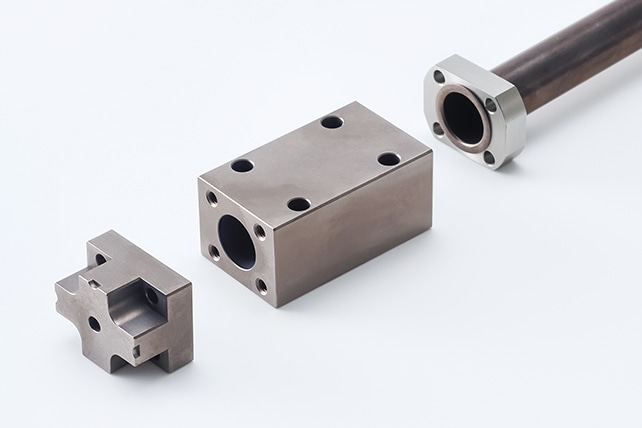

分割式シリンダーで材料交換がスムーズに

分割式シリンダーは、ノズルとシリンダーパイプが分割できるため、内部に残った材料を簡単に除去可能。さらに、ブラスト加工・メッキ処理を施すことで材料の貼りつきを抑制。シリンダーの清掃が簡単になり、ストレスフリーな材料交換を実現する。

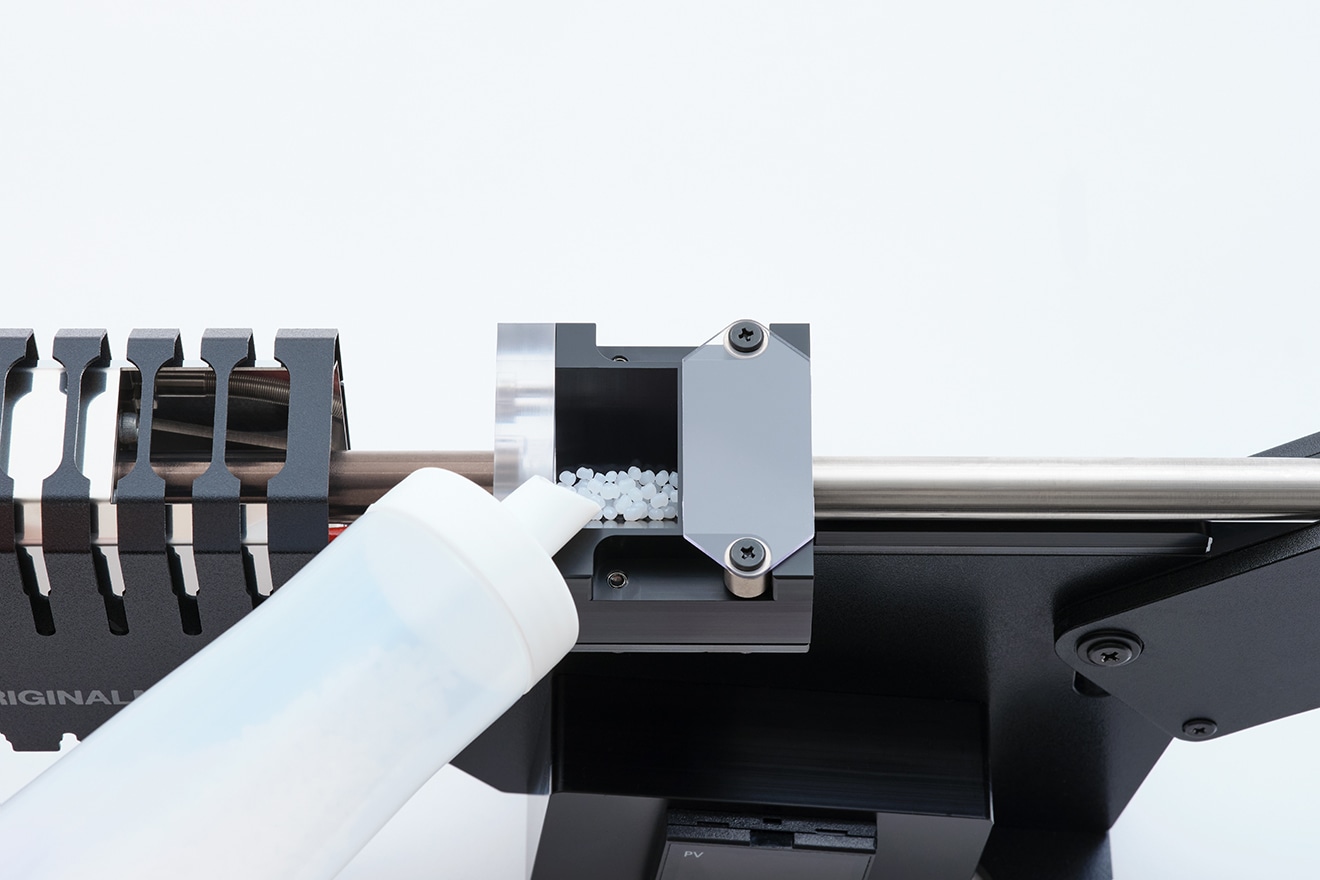

横置き型デザインでペレット供給もスマート

本体を横向きにすることで、ペレット供給時にプレスシャフトやフレームが邪魔にならないデザインを採用。これにより、ペレットを供給する際にシリンダーやプレスシャフトの位置を動かさずに済み、供給後の位置調整も不要に。供給口が高温にならない設計のため、供給時にペレットが溶けて付着する心配も払拭された。

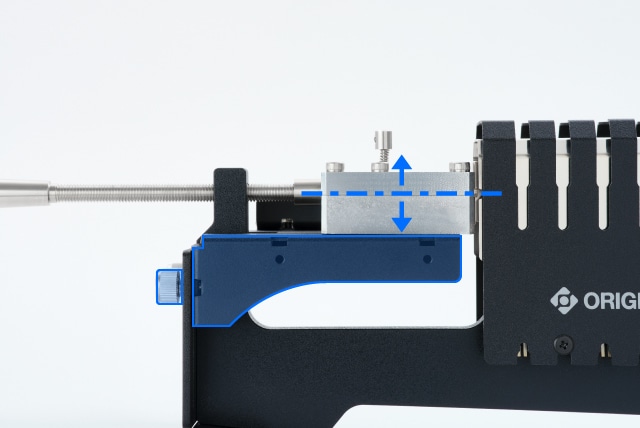

型の位置合わせもクイックに完了

シリンダー先端の切欠きマークを目印に、上下方向、左右方向に動くガイドをそれぞれ調整することで、型の位置合わせがスムーズに完了。同じ型であれば成形のたびに位置調整をする必要もなく、より短時間でより多くの部品を量産することができる。

シリンダー先端の切欠きマークを目印に、上下方向、左右方向に動くガイドをそれぞれ調整することで、型の位置合わせがスムーズに完了。同じ型であれば成形のたびに位置調整をする必要もなく、より短時間でより多くの部品を量産することができる。

※ 左右方向の位置合わせガイドはオプション品です。

知的財産権の保護に関する取り組み

本製品に関連する技術について実用新案を登録しています。また、「INARI」は 株式会社オリジナルマインド の登録商標です。

Engineer : Hidetoshi Gomi/Masanori Shibata

Editor : Keita Fukasawa

Photographer : Kota Sugawara

製品の購入

- INARI M06本体

- 分割式シリンダー

- 位置合わせガイド

- 断熱プレート

- 耐熱手袋

- 予熱器

- 冷却器

- クランプ 2個

- 15Kg W67㎝×D38㎝×H18㎝

- INARI M12本体

- 分割式シリンダー

- 位置合わせガイド

- 断熱プレート

- 耐熱手袋

- 予熱器

- 冷却器

- クランプ 2個

- 24Kg W102㎝×D52㎝×H18㎝

■ 関連キーワード

小型射出成形機 / 家庭用射出成形機 / 自作射出成形機 / 小型プラスチック成形機 / マイクロ成形機 / 小型インジェクション成形機 / 小型インジェクションマシン / デスクトップ射出成形機 / 自宅用射出成形機