1.3Dモデル設計ルール

[1-1] はじめに

ベーシックコースをご選択いただく場合には、お客様ご自身で射出成形に適した形状へ3Dモデルの修正が必要になります。形状設計ルールを良くご確認いただき3Dモデルの修正を行ってください。

3Dモデルの製作方法については解説しておりません。製作方法については使用しているCADソフトの取説や、フォーラムをご参照くださいますようお願い致します。

3Dモデルの修正を業者にお任せしたい場合はアドバンスコースをご利用ください。

[1-2] 成形容量

INARI M06/M12/F06で成形可能な容量は11cc/5ccです。

- ゲート、ランナー部分の容量を1cc考慮しています。

INARI P35で成形可能な容量はシリンダー径Φ10:6cc、Φ15:16cc、Φ20:28ccです。

- ゲート、ランナー部分の容量と成形時の安定性を考慮して、最大成形容量の80%としています。

上記を超える樹脂を押し込むことはできませんので、必ず成形容量以下になるように3Dモデルの体積の修正を行ってください。

3Dモデルの体積についてはCADソフトの体積情報をご確認ください。

単位の変換は下記をご参考ください。

1cc = 1cm3 = 1,000mm3

修正方法

- モデルを縮小、拡大する

- 肉厚を調整する

- 2部品に分割する

[1-3] 収縮率

樹脂には収縮率が存在し、成型品が冷えて固まるとわずかに収縮します。

収縮率を考慮して、若干拡大した3Dモデルに修正が必要です。

下記に当社で取り扱いのある樹脂の収縮率を記載します。

| ペレットの種類 | 収縮率(%) |

|---|---|

| PP(ポリプロピレン) | 1.0~2.5 |

| PE(ポリエチレン) | 1.5~2.2 |

| PS(ポリスチレン) | 0.4~0.7 |

| TPE(熱可塑性エラストマー) | 0.8~1.8 |

当社で収縮率を計測した試験結果を下記に記載いたします。

詳しい試験結果についてはこちらをご確認ください。

| ペレットの種類 | 収縮率(%) |

|---|---|

| PP(ポリプロピレン) | 1.42 |

| PE(ポリエチレン) | 1.84 |

| PS(ポリスチレン) | 0.75 |

| PP/CF(炭素繊維10%) | 0.56 |

| PP/CF(炭素繊維30%) | 0.38 |

| TPE A44(熱可塑性エラストマー) | (0.84) |

| TPE A15(熱可塑性エラストマー) | (1.49) |

- シリンダー温度や押し込み圧力によっても一定となりませんので参考値としてください。

肉厚の大きい材料の場合、ヒケよってさらに収縮しますのでご注意ください。 - TPEは柔らかく正確な寸法を計測できておりません。タテ-ヨコ方向にも収縮率に差が大きいので参考値として下さい。

修正方法

- 3Dモデル作成後、収縮率を考慮した倍率で拡大する

例)PP : 元データで設計→1.42%拡大した3Dモデルを提出

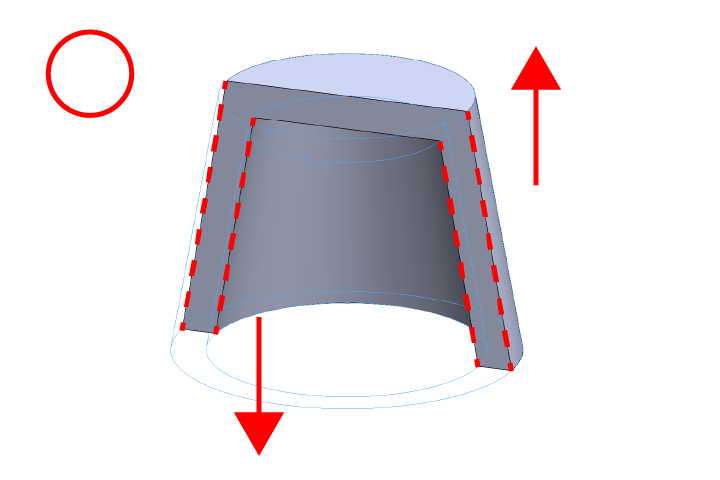

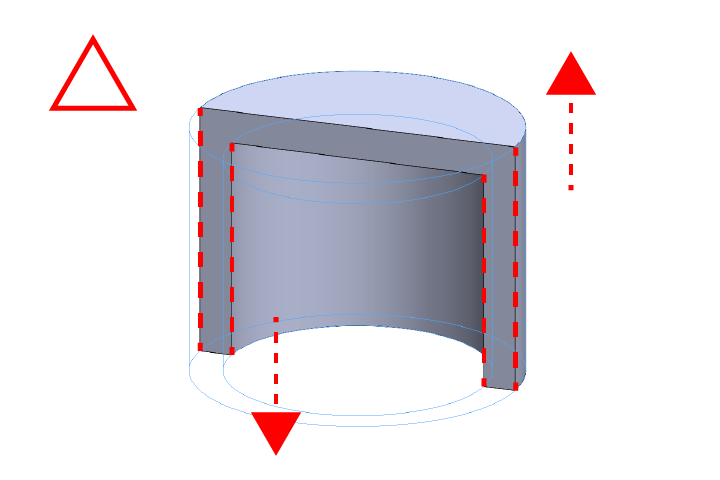

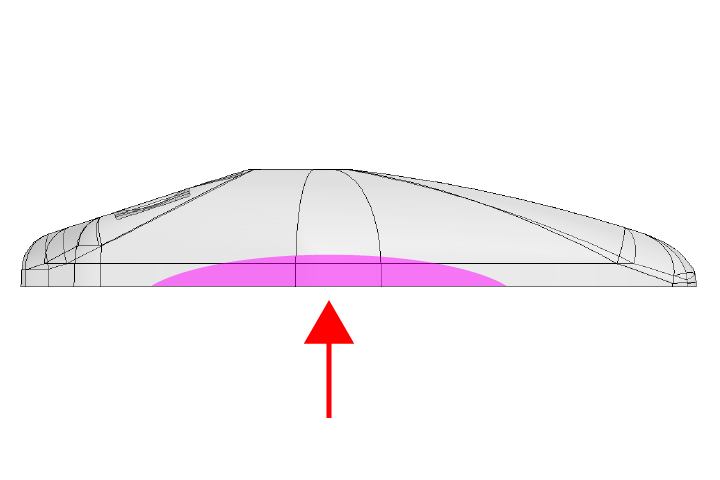

[1-4] 抜き勾配

成形品を型から取り外す際、プリンの器のような傾斜(抜き勾配)がついていると簡単に取り外す事ができます。

この勾配が全くついていないと、収縮率の低い材料の場合は成形品が金型から外せなくなってしまいます。

また、成形品を取り外す際に金型と擦れ傷がついてしまいます。

抜き勾配は成形品の形状が許す限り大きめに取った方が、成型品を取り外す際の離型性が向上します。

- TPEの場合は柔らかいため抜き勾配は必要ありません。

修正方法

- サンプルの画像を参考に抜き勾配の修正を行ってください。

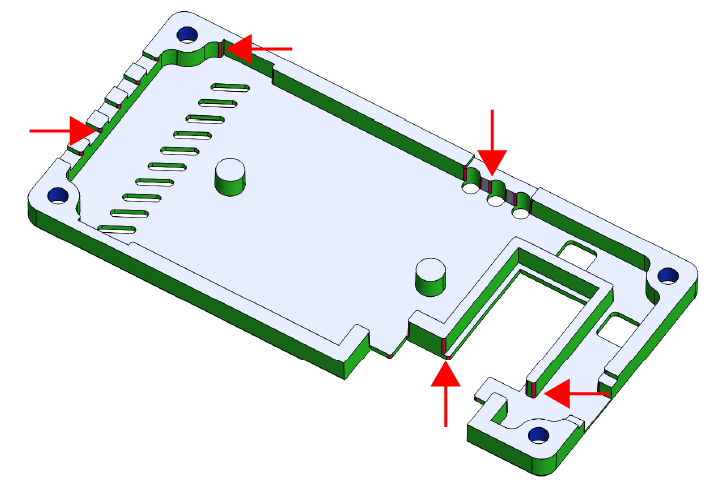

製品壁面:1°(緑色で示す箇所)

穴内側 :3°(青色で示す箇所)

[1-5] 角R

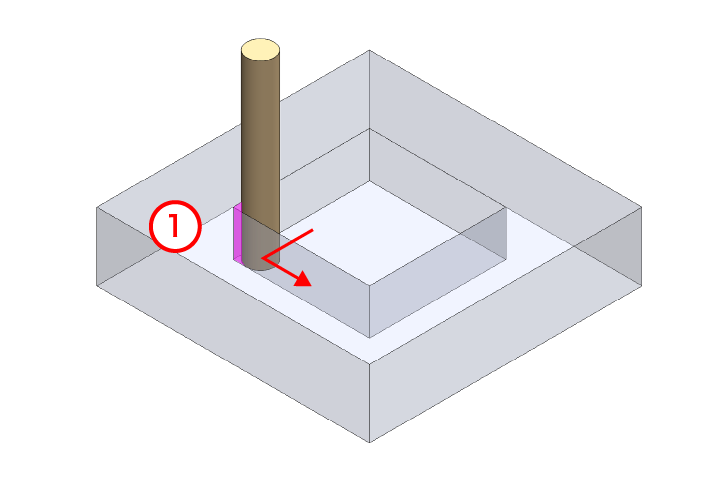

切削加工で金型を加工するうえで部分的に角部を丸める必要があります。

2.5D加工の場合

スクエアエンドミルをで加工した場合の例で説明します。

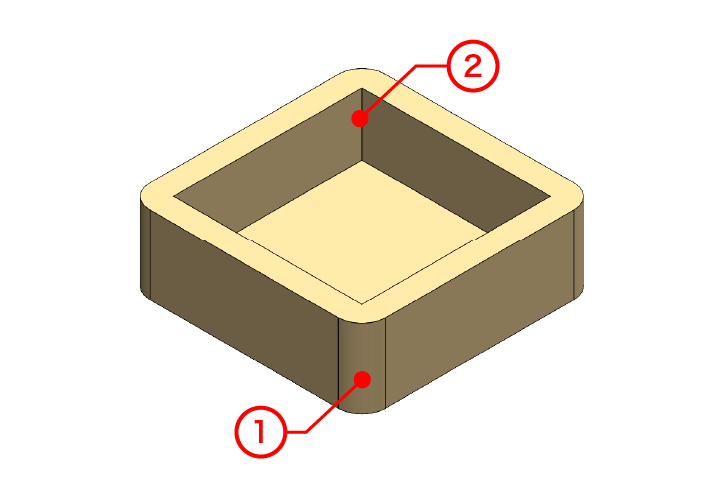

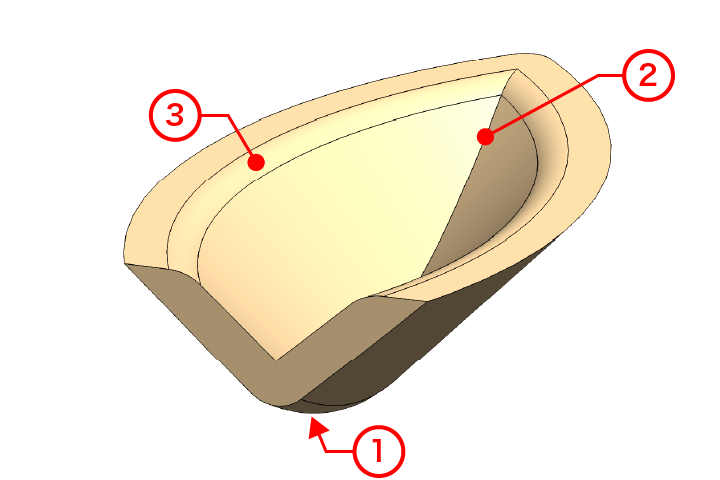

キャビティ(メス型)の加工では円筒状のエンドミルで加工する関係上、ポケットの角が丸くなります(画像の着色した部分)。

①角Rは使用するエンドミルの直径の半分のRが残ることになります。

コア(オス型)の加工では外周をエンドミルで加工することができるので、角のエッジを残すことができます。

②凸角は設計通りの形状に仕上がります。

上記の2つの加工した金型を使って成形したサンプルがこちらになります。

キャビティ側の外周①には角Rが付き、コア側の内周②は角が残ったものになります。

3D加工の場合

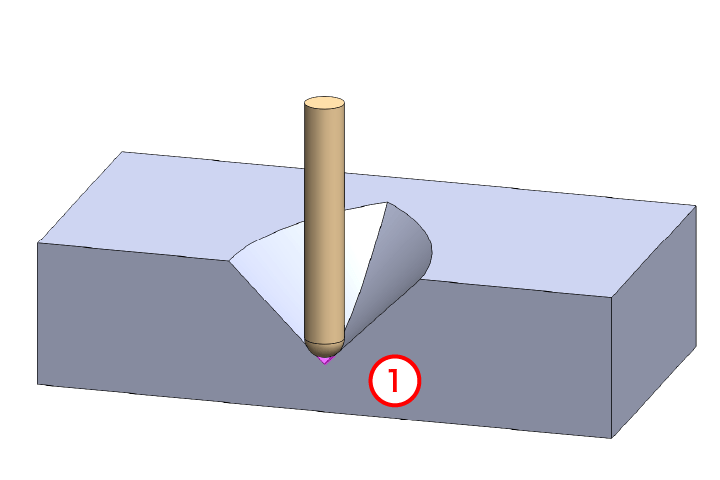

ボールエンドミルで加工した場合の例で説明します。

キャビティ(メス型)の加工では先端が球状のボールエンドミルで加工する関係上、ポケットの角が丸くなります(画像の着色した部分)。

①凹角は使用するエンドミルの直径の半分のRが残ることになります。

コア(オス型)の加工では3D曲面を加工する際にエッジの出せる箇所と出せない箇所があります。

②凸角は設計通りの形状に仕上がります。

③凹角はボールエンドミルの半径分のRが残ります。

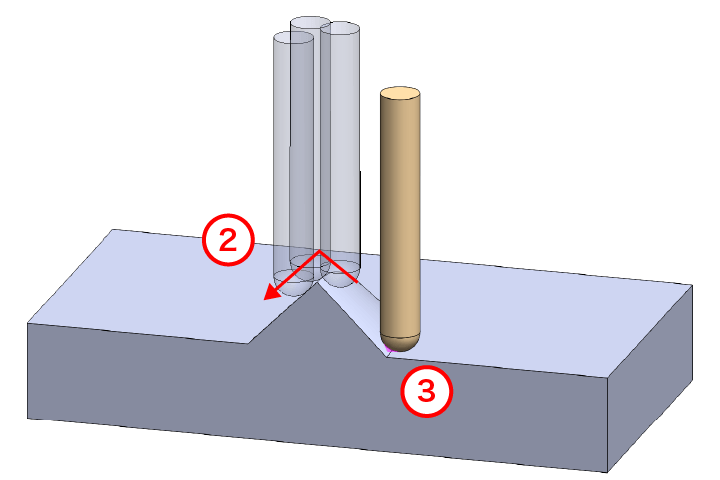

上記の2つの加工した金型を使って成形したサンプルがこちらになります。

キャビティ側の底面の①には角Rが付きます。

コア側の②は角が残り、③は角Rが付きます。

全ての角にRを付けるのではなく必要な箇所に適宜修正してください。

角Rはボールエンドミルの直径を小さくすることで、付く角Rを小さく目立たなくさせることも可能です。

対応可能な最小RはR0.5です。

角部のエッジが必要な場合は放電加工などで対応できる場合がございますので、お見積もり依頼時の「備考」にエッジの必要な箇所をお知らせください。

修正方法

- サンプルの画像を参考に角Rの調整を行ってください。

- 角Rをつけ忘れた場合はR0.5に修正される場合がありますのでご了承ください。

2.5D加工サンプルの角R修正箇所

3D加工サンプルの角R修正箇所

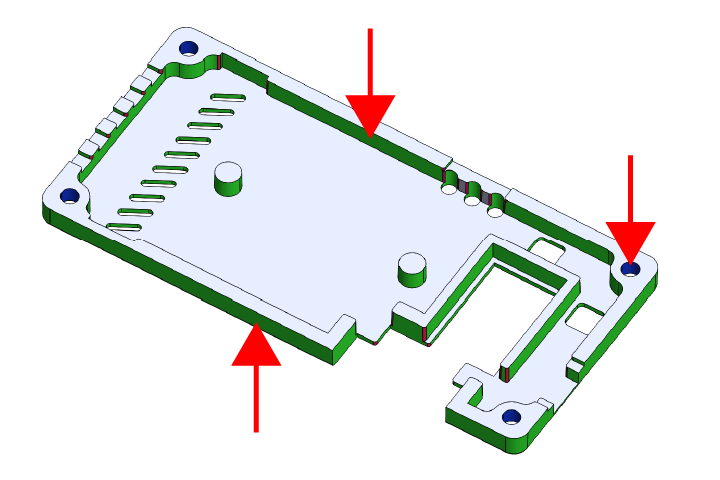

[1-6] 肉厚

一部分だけ厚くなっているとそこだけ異常にヒケたり、大きな気泡が逃げ込んだりします。

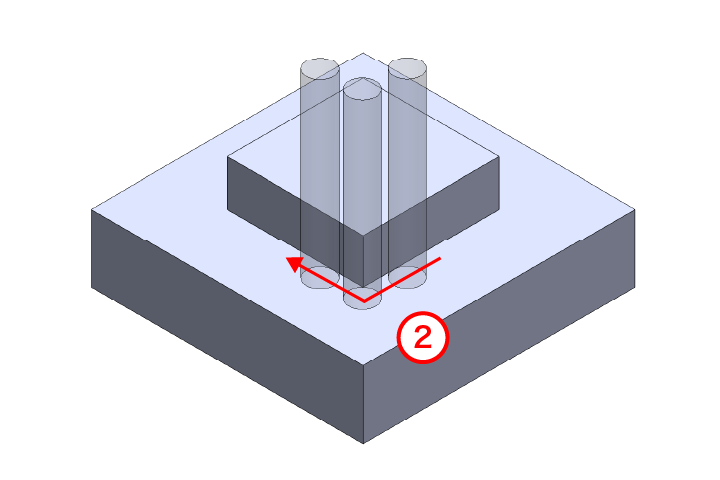

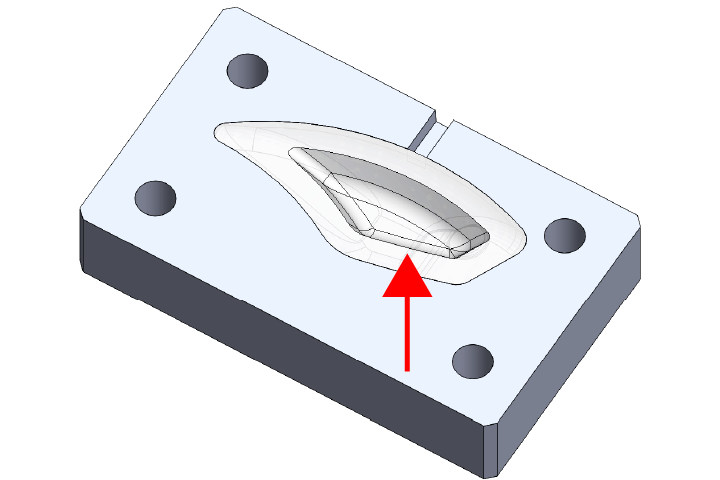

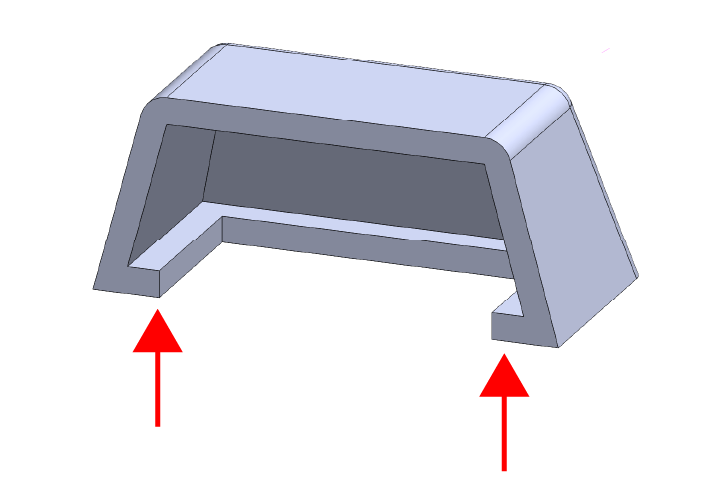

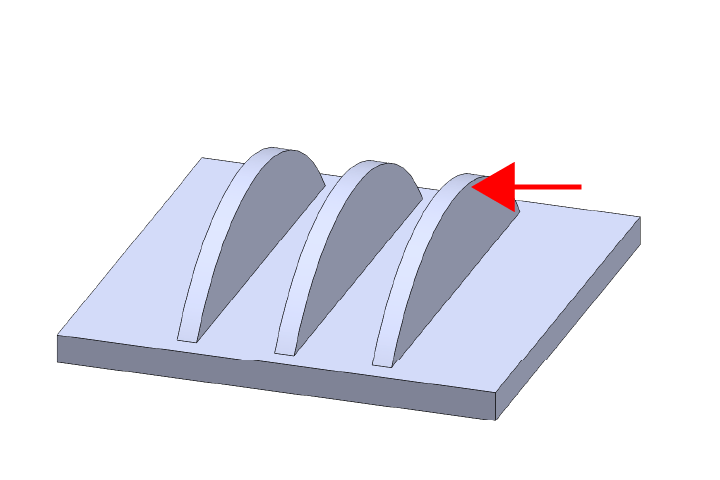

図の形状であれば赤矢印部分です。

材料や金型の温度を調整することである程度改善できますが、肉盗みを設けることで劇的に改善します。

形状的に可能であれば、初期段階から肉盗み(肉厚)の設置を検討しつつ設計を行なってください。

肉厚の範囲ですが1~3mm程度になるように調整してください。

左の図のサンプルでは肉厚を1mmに設定しています。

肉厚が厚くなるとヒケが発生しやすくなり、肉厚が薄すぎると成形圧力が多く必要になります。

設計上厚みが必要で薄くできない場合にはヒケやボイドが出ることを予めご了承ください。

修正方法

- 肉厚が厚くヒケが起きそうな場所には肉盗みを設ける。

- CADソフトの「シェル」などの機能を使って均一な肉厚の3Dモデルに修正する。

[1-7] アンダーカット

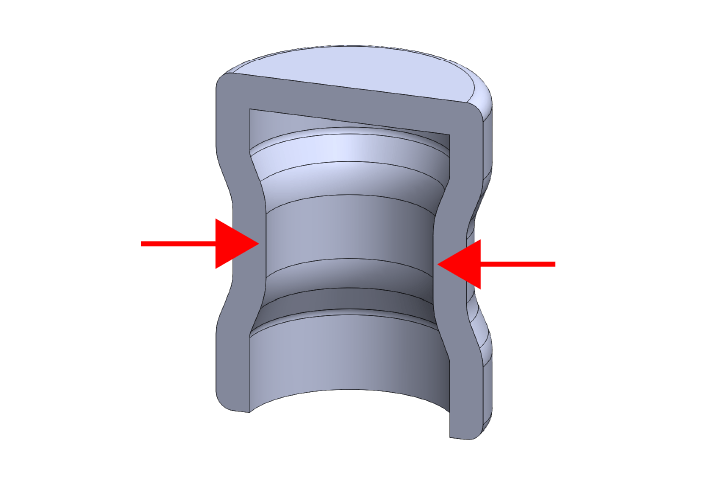

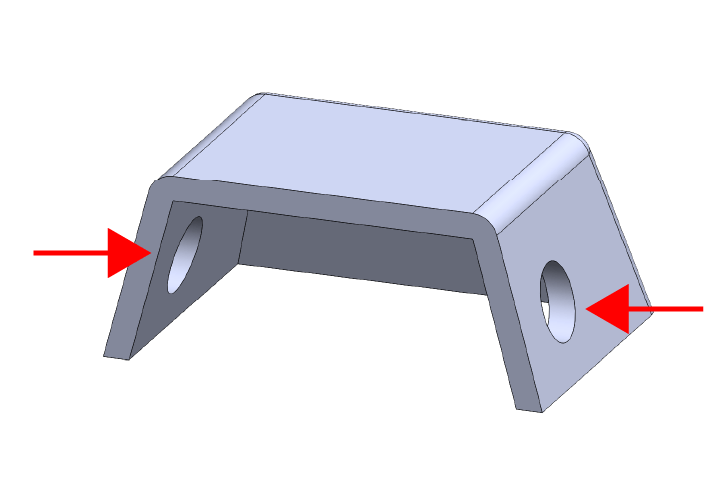

モデルの途中でくびれがある形状や出口に向かって細くなっていく逆テーパーのある形状はアンダーカットに分類されます。

アンダーカットのある形状で金型に樹脂を充填した場合、金型に引っ掛かってしまい成形品を取り外せなくなってしまいます。

成形品側面に穴のある形状や内側にフランジがある形状もアンダーカットに分類されますのでご注意ください。

アンダーカットのある形状は基本的に対応できませんのでご了承ください。

修正方法

- アンダーカット部分を別部品に分割する。

- 下記のアンダーカットの修正例を参考に3Dモデルを修正する。

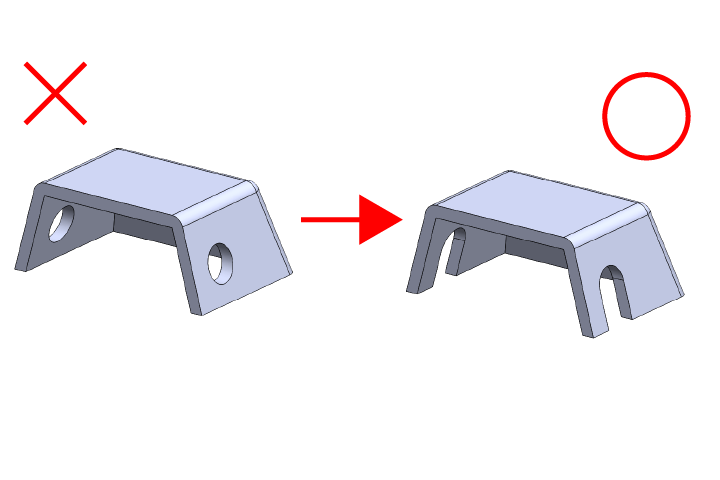

横穴のある形状の修正案

横穴を切り欠きに変更して金型から抜けるように修正する。

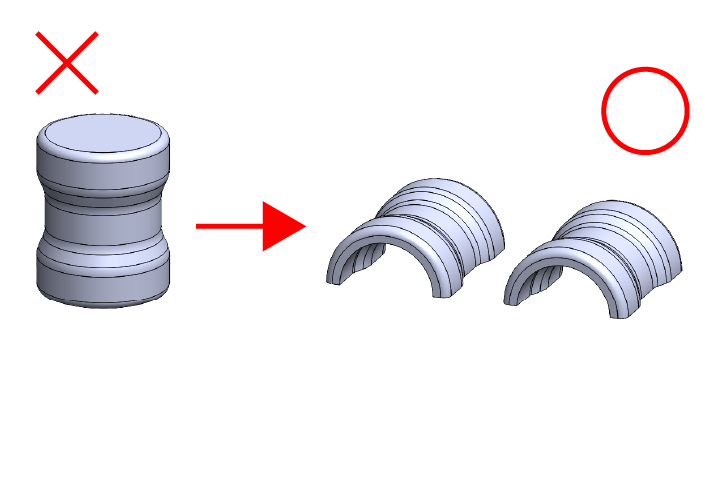

くびれのある円筒形状の修正案

円筒の軸方向では金型を引き抜くことができないので、円筒を半分に分割して2パーツに分ける。

分割することでカマボコ形状となり金型から引き抜くことができる。

[1-8] 成形しにくい形状

よくある成型しにくい形状としては下記の2つになります。

深くて狭いポケット

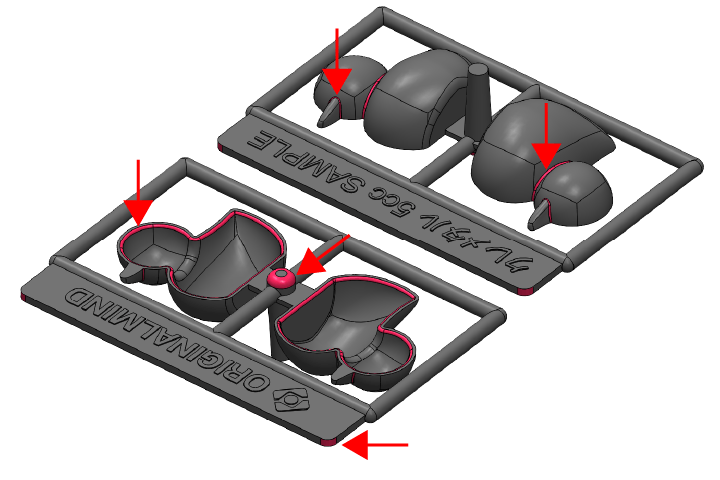

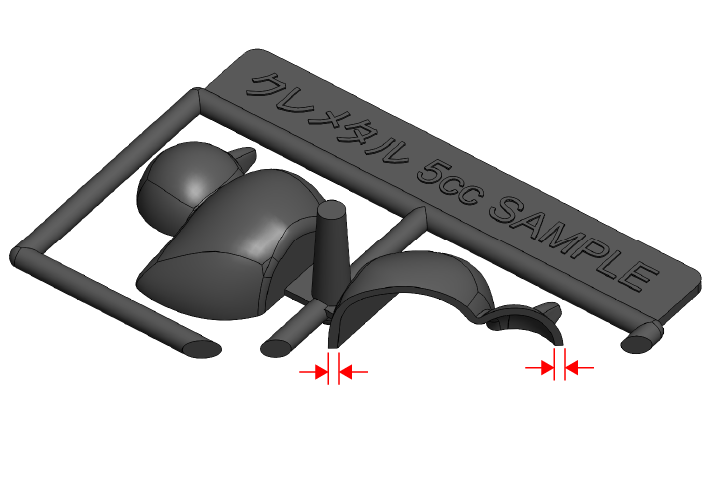

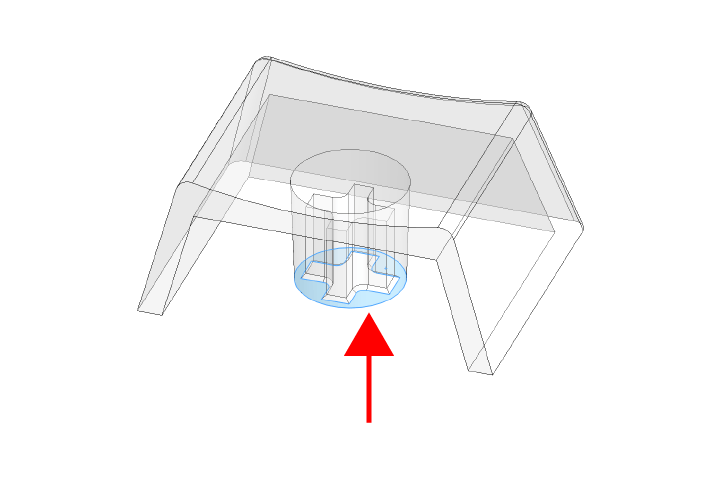

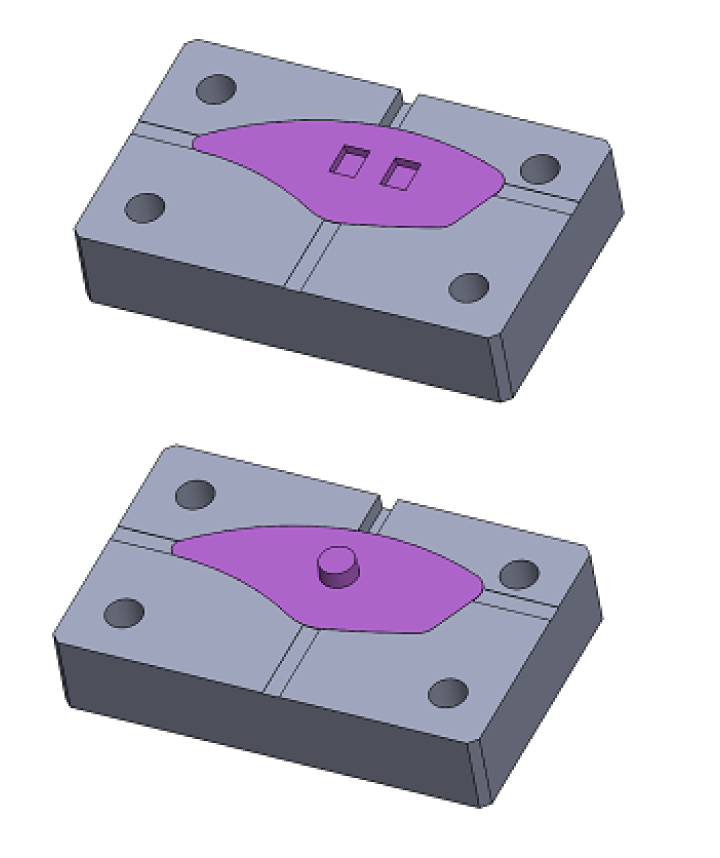

キーキャップの軸の部分をサンプルとして紹介します。

深くて狭いポケットの場合、ガス(空気)が先端にたまってしまい樹脂が行き届きません。

ガス抜けやすい入れ子構造に変更して対応することも可能です。

飛び出ている突起

前述のサンプルと同じで、突起の中央部にガスが溜まり樹脂が行き届かない場合があります。

樹脂の温度を上げたりして樹脂の流動性を高くする事で解消可能な場合もありますが、成形不良が発生しやすいのでご注意ください。

対応方法

- 樹脂温度、金型温度を高く設定する

- 入れ子にして対応

入れ子にすることで軸部分の深くて狭い形状でも、入れ子との隙間からガスが抜けやすくなり軸の先端まで樹脂が行き届きやすくなります。

入れ子にすることのもう1つのメリットとしては、押出プレートに対応でき確実に離型させることができます。詳しくは押出プレートの項目をご確認ください。

[1-9] 引き抜きの工夫

成形物を型から取り外そうとした時、大抵外すための取っ掛かりがありません。

注入口の材料をめくり上げ、プライヤーで引っ張ると外せる場合がありますが、

- 成形物が変形する

- 注入口の材料が千切れて引き抜く手段がなくなる

という場合が結構あります。

これを回避するために、成形物にプライヤーでつまめるような凹凸が形成されるよう、対面の型に細工をしておくと便利です。

対応方法

- 引き抜くための細工をモデルに追加する

- 細工が難しい場合は押出プレートで対応する事も可能。

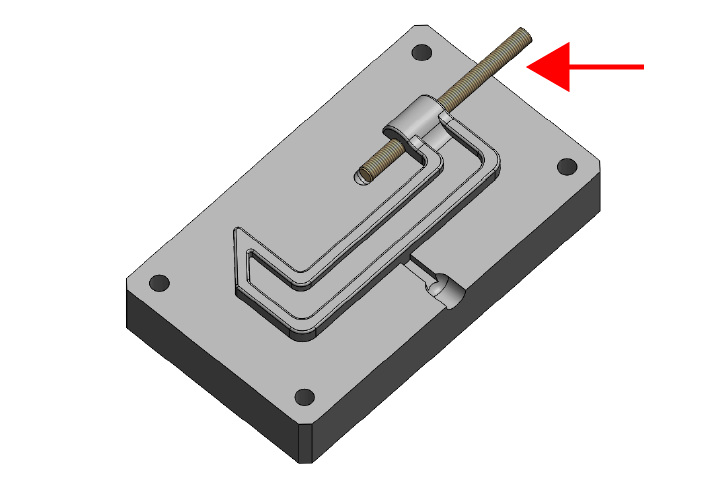

[1-10] インサート

簡単な部品であればインサート成形を行うことが可能です。

サンプルのクランプではイモネジをインサート成形しています。

インサートする部品の大きさにばらつきがあると対応しにくい場合があります。

金型側に調整が必要な場合はインサートをご支給いただき確認させていただく場合がございます。

対応方法

- お見積もり依頼時の「備考」にインサートの部品がある事をお知らせください。

ねじ類など規格サイズがあるものは比較的対応可能です。

[1-11] 表面仕上げ

必要に応じて手磨きによる準鏡面仕上げ、ブラスト表面仕上げに対応可能です。

金型表面について指示がない場合は、切削加工で加工されたツールマークが成形品に転写されます。

対応方法

- お見積もり依頼時の「備考」に表面仕上げの程度についてお知らせください。

表面仕上げについてご指定が無い場合にはツールマークのついている金型になりますのでご了承ください。