製品の使い方

ニブラなどの従来工法では、下穴をあける必要があった板金の打ち抜き加工。「GOIGOI2」はその常識をとり払い、下穴を必要とせず、缶切りを使うような手軽さで加工が行えるように開発された卓上手動式パンチプレスです。本動画では、スライドボリュームケースの製作を通して「GOIGOI2」の使い方をご紹介します。

用意するもの

1. 材料の用意

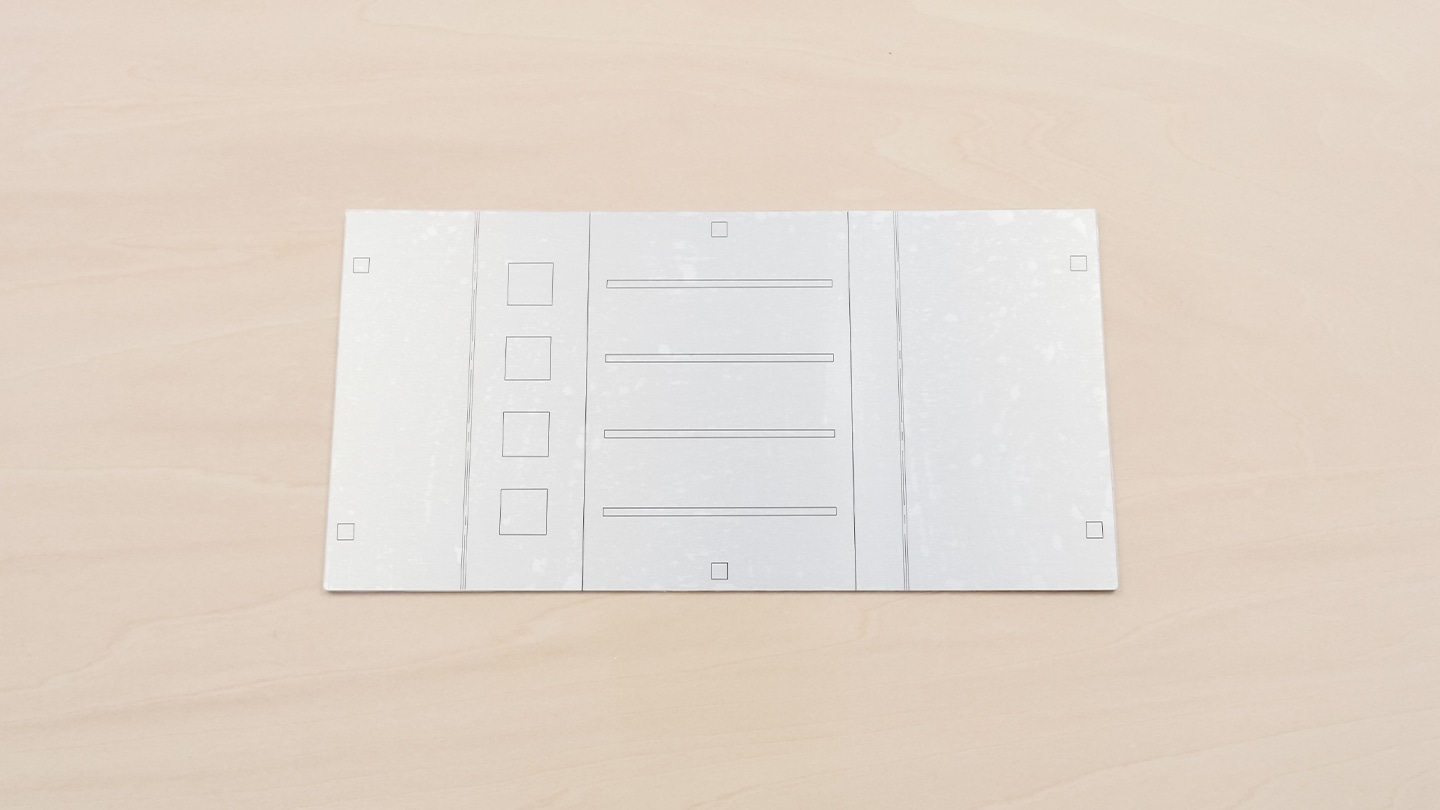

加工する板材を用意し、打ち抜き加工を行いたい箇所に線を引きます。線にならって加工を行うことで、高精度に加工することができます。

材料に線を引く際のワンポイント

印刷した図面を板に貼り付け、線にならって加工を行うと便利です。本記事では、板厚 1mm のアルミ板(A5052)を材料に使用し、透明シートに図面を印刷して貼り付けました。

2. 製品本体の固定

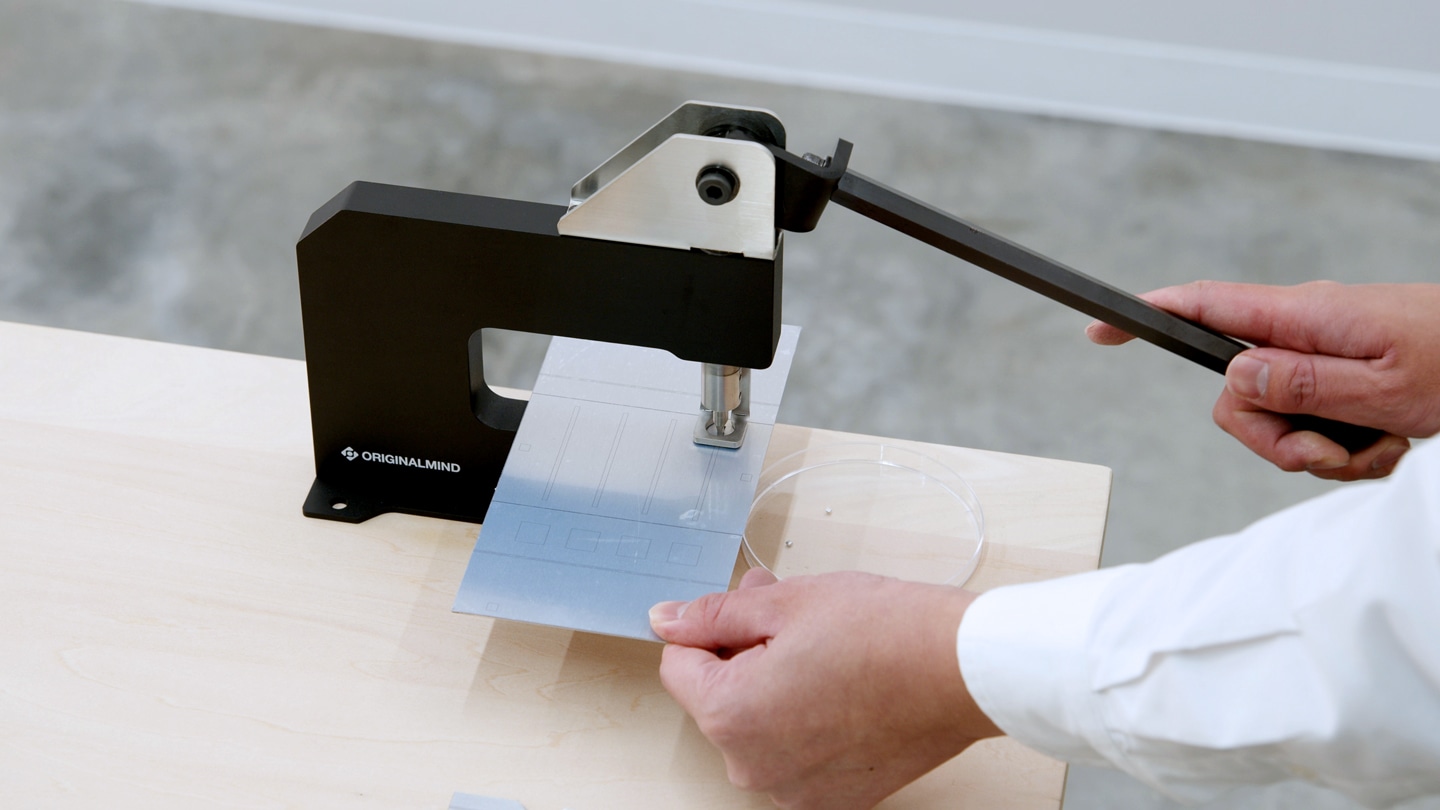

「GOIGOI2」本体が加工中に倒れないように、クランプやねじを使って作業台へしっかりと固定します。ねじで固定する場合、ねじ径などの詳細は 必要なもの をご覧ください。

3. 切断片を受ける容器をセット

ダイホルダの下に浅い容器をセットしておくことで、加工時に生じる切断片を一か所に集めることができます。

4. 打ち抜き加工

4-1. 穴あけ

「GOIGOI2」に材料をセットし、穴をあけたい箇所がパンチの直下になるように位置を調整します。その後、ハンドルを手前側に降ろすことで穴あけができます。

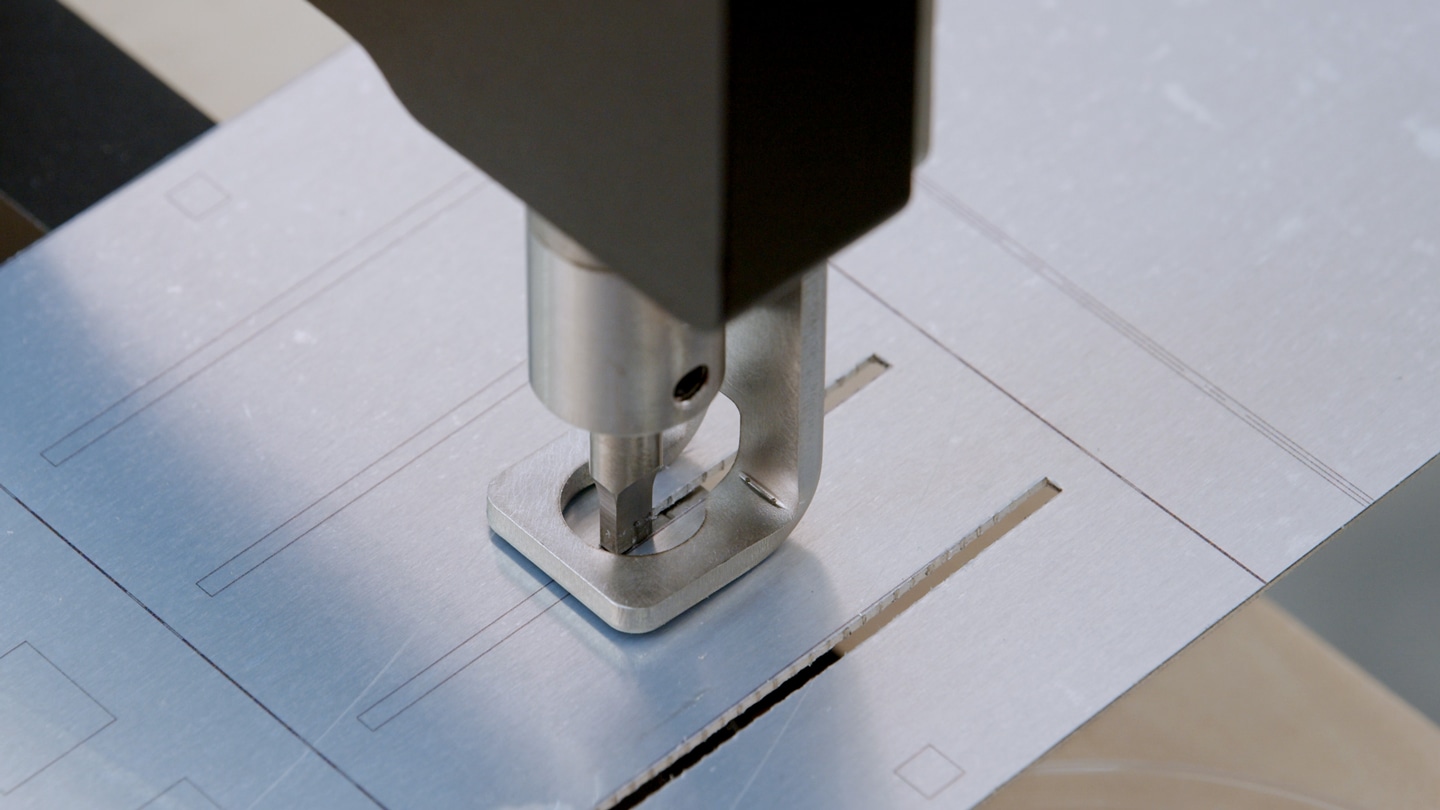

4-2. 「追い抜き」による材料の切り抜き

先にあけた穴に重なるように連続的に打ち抜き加工を行うことを「追い抜き」と呼びます。追い抜きによって、材料を任意の形に切り抜くことができます。「GOIGOI2」では、パンチの 2 段目の刃だけが材料から抜ける範囲でハンドルを操作し、材料を送りながら切り進めていくことで、スムーズに材料を切り抜けます。

5. 丸穴の打ち抜き加工

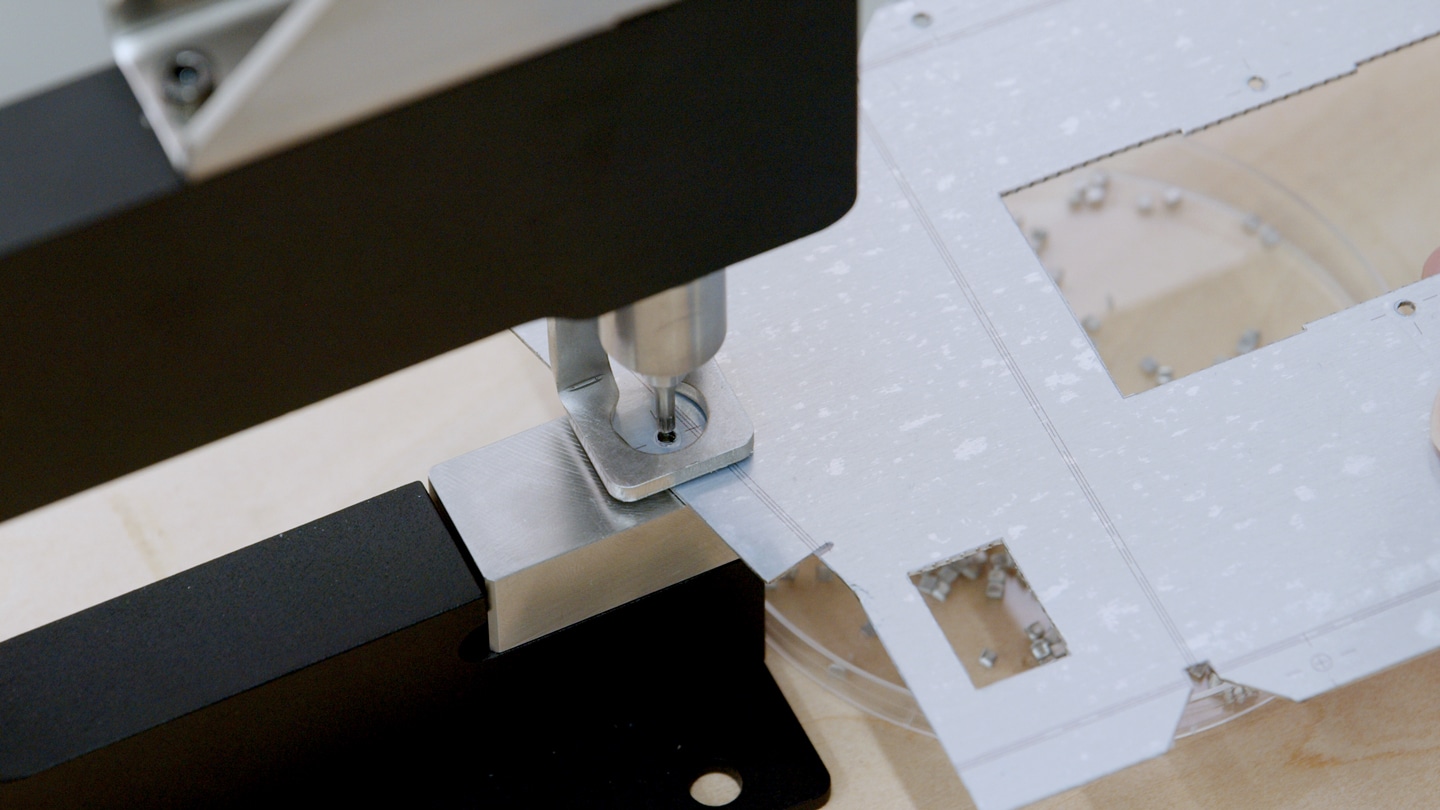

オプション品の「丸穴用パンチ&ダイ」を使用することで、丸穴をあけることができます。M3 タップ用の下穴(Φ2.5mm)と、M3 ねじの通し穴(Φ3.4mm)にそれぞれ対応した 2 種類を用意しています。

5-1. パンチとダイの交換

角穴用のパンチとダイを取り外して、交換作業を行います。

5-2. 穴あけ

ケガキ線とパンチの中心の位置を合わせてから打ち抜きます。

6. 完成

バリを取り除いたら、「GOIGOI2」による打ち抜き加工は完了です。

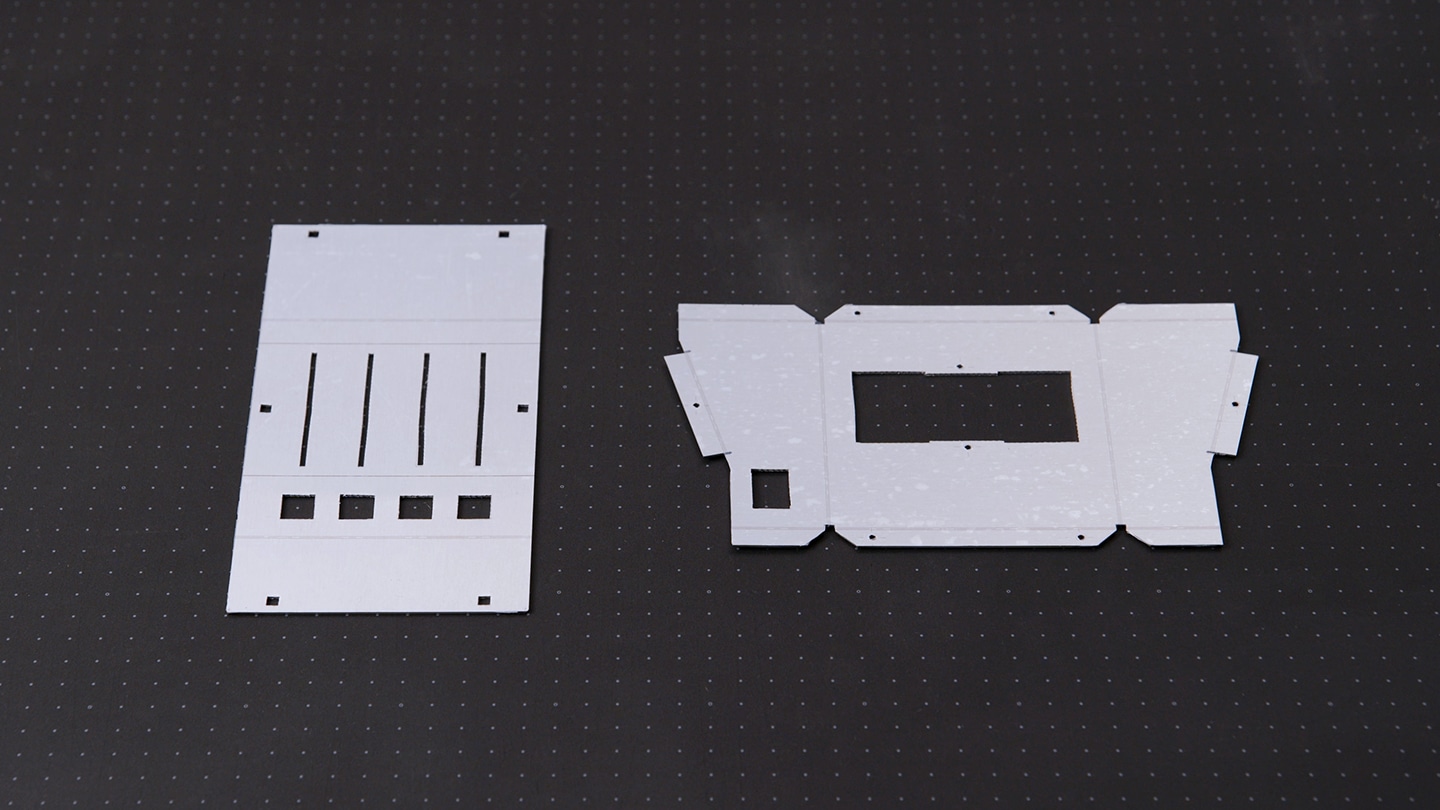

切り抜いた材料を、板金折り曲げ機「MAGEMAGE」を使って折り曲げてから組み立てました。「GOIGOI2」と「MAGEMAGE」を組み合わせることで、写真のようなスライドボリュームケースも手軽につくることができます。