【クリエーターたち】colm 成田吉宣 インタビュー

インタビュー&構成:深沢慶太|撮影:菅原康太

「つくりたい」という想いを胸に挑戦を続ける、色とりどりのつくり手たち。

困難や失敗を乗り越えて、見たことのない表現を追求する。工夫や探求を積み重ね、ものづくりの道で生きていく。

自分のビジョンをカタチに変える、つくり手という生き方。その軌跡と想いをひも解くインタビュー。

オリジナルブランド「colm」を立ち上げ、CNCによる切削加工と伝統技法「革絞り」を組み合わせたレザーアイテムを展開するプロダクトデザイナー、成田吉宣さんにお話を聞きました。

成田吉宣(なりた・よしのぶ)

プロダクトデザイナー。1979年、富山県生まれ。大阪のデザイン事務所、モート商品デザインでプロダクトやパッケージ、グラフィックなどのデザイン業務に携わる。2008年、社員有志による自転車周辺アイテムのブランド「moca」の立ち上げに参加。19年に地元・富山へ戻り、オリジナルブランド「colm」を設立。CNCによる3D切削加工と、革の立体成形技法「革絞り」を組み合わせたレザープロダクトを展開する。

革との出合いで広がった、ものづくりの世界

――― 現在のご活用内容について、簡単に教えてください。

大きく分けて二つの側面があります。一つは、電気製品や日用品などのプロダクトデザイン。企業からの依頼で、さまざまなデザインを手がけています。もう一つは、2019年に立ち上げたプロダクトブランド「colm(コルム)」。企画開発から製造、販売までを自分で手がけています。これまでにレザーを使ったトレーや財布をセレクトショップやネットショップなどで展開してきました。年に2回、雑貨の合同展示会「EXTRA PREVIEW(エクストラプレビュー)」にも出展しています。ちなみにブランド名は「試みる」をもじったもの。「何事もやってみないとわからない」という意図を込めて名付けました。

牛ヌメ革の質感と立体的なフォルムが特徴の「colm Leather Tray」。

――― 「colm」のプロダクトはどれも、3Dソフトで設計を行い、CNCで型を削り出して制作されたもの。レザー製品というとクラフトのイメージが中心ですが、かなりユニークな手法だと感じます。

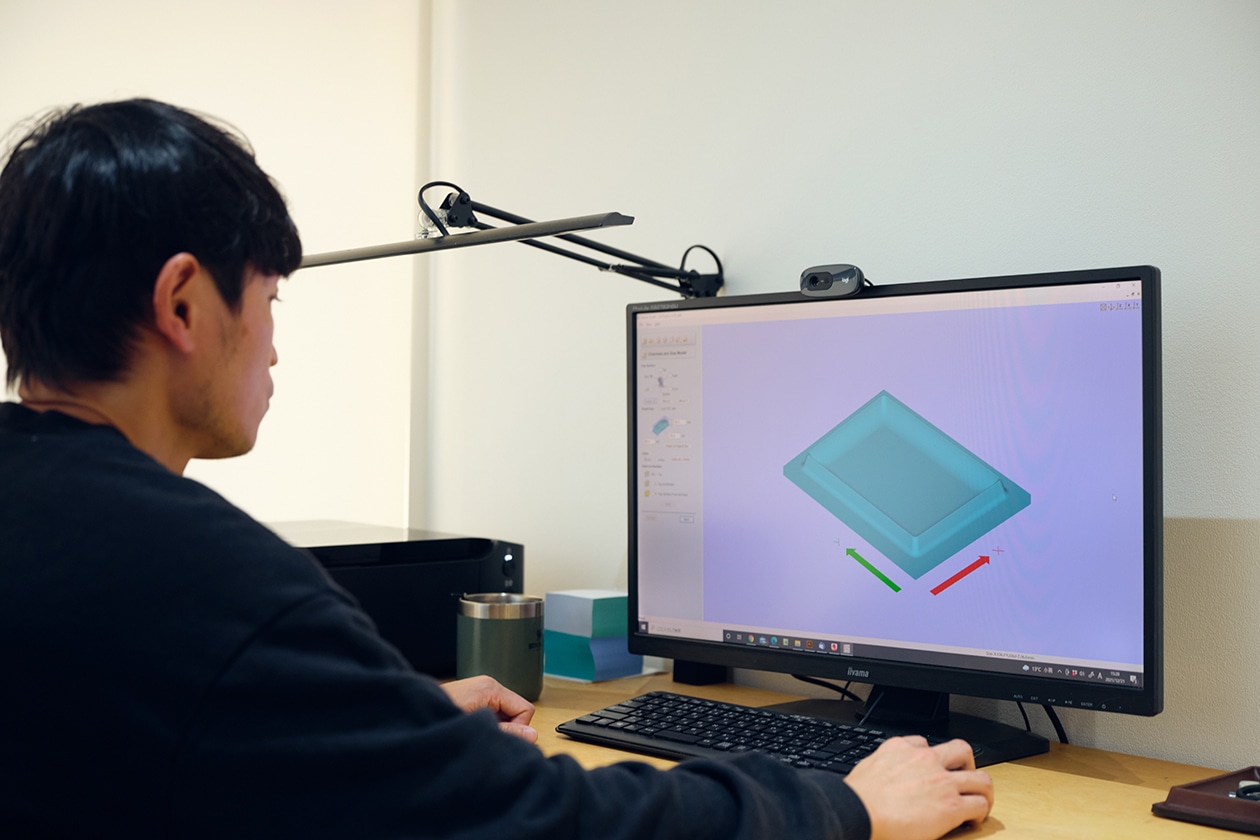

そこは、自分のプロダクトデザイナーとしての経験やスキルが反映されている部分だと思います。3DCGソフト「Fusion 360」で型を設計し、CNCで削り出す。一方で革を裁断したり、プレスにかけて成形し、縫製したりする工程は手作業です。デザインから試作、サンプルの作成までは自分で行いますが、制作に関しては妻に手伝ってもらっているほか、縫製など職人さんに依頼している部分もあります。

――― どのような経緯で、この方法にたどり着いたのでしょう?

元々は大阪のデザイン事務所でプロダクトを中心に、パッケージやグラフィック、ウェブまで幅広くデザインに携わっていました。そのなかで「オリジナルブランドを立ち上げよう」という話が浮上し、メンバーの一人として開発に参加したんです。「moca」というブランド名で、自転車に乗る人向けのズボンの裾止めをレザーで製品化しました。背景としては、会社が自転車用品のデザインを手がけていたこと、自転車好きが多かったことが挙げられます。

革という素材を選んだ理由ですが、一つはロット数の問題です。仕事柄、樹脂などの成形品に携わることが多かったものの、こうしたプロダクトには金型が必要で、コストを考えると相当なロット数が必要になる。それに比べて革製品や縫製品は初期ロットが少なくて済むため、始めやすかったということもあります。裾止めに始まり、レザーを使ったキーホルダーやキーケースなども展開したのですが、その経験を通して革を使ったものづくりの面白さに心惹かれていきました。

革絞りの手法で成形された1枚革。ヌメ革の特性を活かし、縫製なしで立体的な形状を作り出すことができる。

CNCによる型の削り出し ✕ 革の立体成形で、独自の手法を確立

――― 革による製品作りを経験したことが、やがて型による立体成形と組み合わさり、独自の形へと進化していったわけですね。

はい。きっかけとしては「moca」の活動のなかで、「革絞り」と呼ばれる立体成形の手法に興味を持ったこと。技法自体は古くからあるもので、丸みのある形のイタリア製の小銭入れなどがよく知られています。手順を簡単に説明すると、シート状のヌメ革を水で濡らしておき、それを型にはめてプレス機にかける。その後、固定したまま5〜6時間ほどかけて成形するのが一般的なやり方です。一つの型で一つずつしか成形できず、待つ時間も長いので、とても手間がかかる方法ですね。

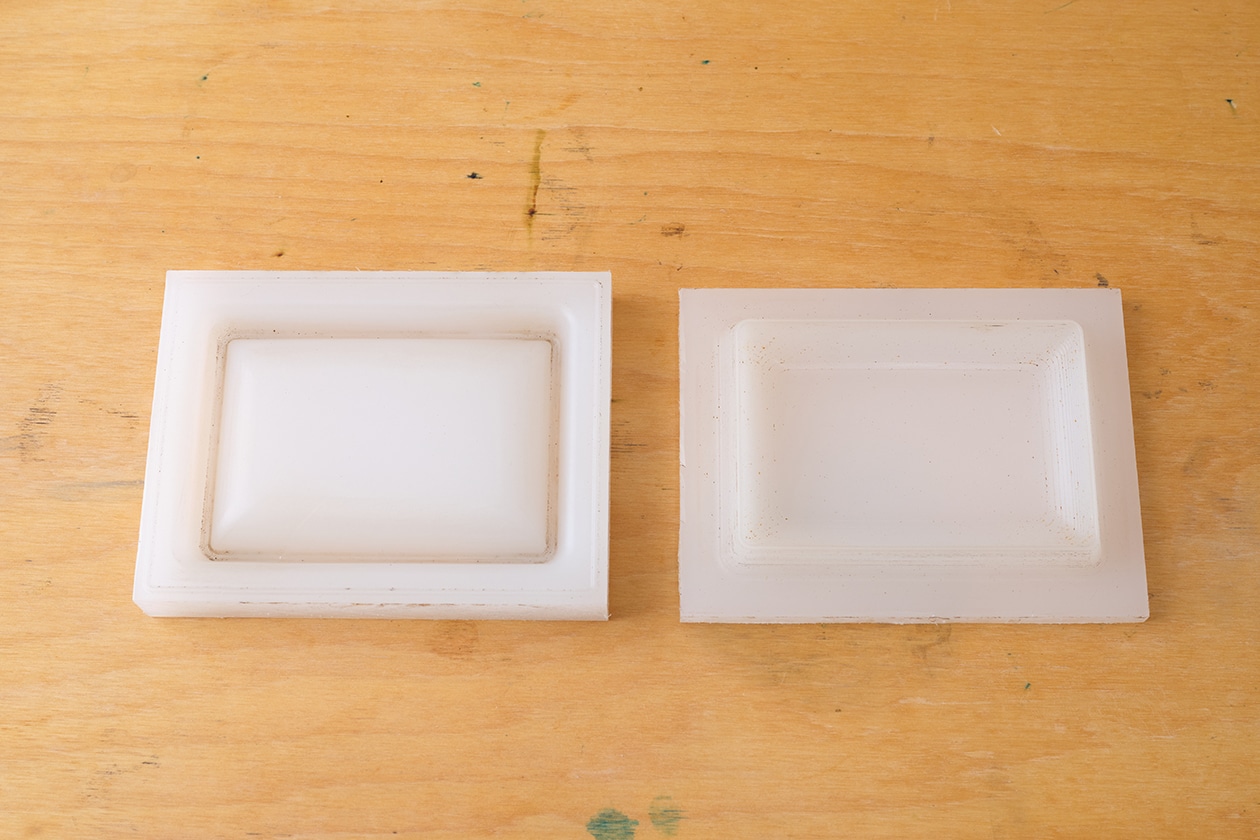

調べていくうちに、昔ながらの革絞りは雄型だけを用いる方法が主流で、手で削った木型を使う場合が多いことがわかってきました。でも、より立体的な凹凸形状を作り出すには雄型と雌型の両方で革を挟み込む必要があり、さらに手彫りでは正確かつ複雑な形状を作るのは難しい。それならば、雄型と雌型をCNCで削り出すことで、複雑な凹凸形状を再現できるのではないかと考え、チャレンジすることに決めたのです。

――― それ以前にCNCを扱った経験はあったのでしょうか?

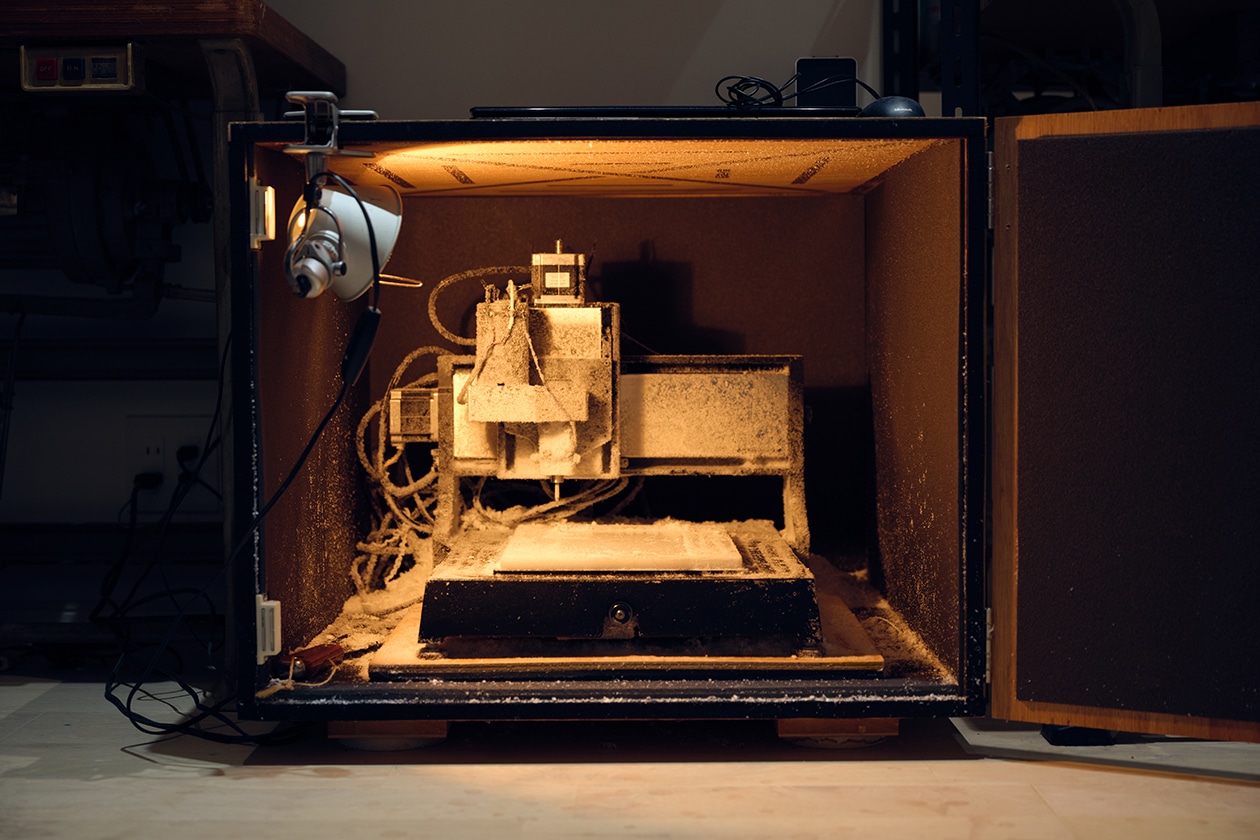

ありませんでした。革絞りについて調べているうちに「これはCNCを使うしかない」と思い至り、独学で使い始めたんです。何故CNCに行き着いたかというと、革は伸び縮みする素材なので、それをふまえて型を作る必要があり、試作を繰り返す必要があること。それだけの数の型を発注するのはコスト的に無理ですし、材料を積層していく3Dプリンターでは型の表面が滑らかにならず、強度的にも問題がある。塊から材料を削り出していくCNCであれば、プレス時の圧力にも耐えられるという結論に達しました。その後は自宅マンションの1室にCNCを設置して、仕事から帰宅した後に夜な夜なデータを作成して切削し、翌朝に削り上がった型をチェックする......という生活で、試行錯誤を繰り返していきました。

雄型と雌型の寸法差は0.1mm単位。3DCGソフトによる緻密な設計が欠かせない。

――― 最初のプロダクトはこのトレーということですが、レザーが四辺から滑らかに立ち上がって枠を作り、また滑らかに窪みにつながっていく。とても特徴的で、他にないフォルムですね。

そのフォルムこそ、革絞りでなければできない形です。よく「芯材を入れているんですか?」と聞かれますがそうではなく、表側は1枚の革を型にはめ、プレスで伸ばすことでこの形状を実現しています。革の知識がある方であればあるほど、面白がってもらえますね。型は試作で十数個は作ったかな。ポリプロピレンの塊から削り出していて、一つで1000個単位は量産できると思います。

――― 作り方を確立してから、どんな経緯で独立を決意されたのでしょう。

作り始めた当初はCNCにしても革にしても、あれこれ試してみるなかでどんどんアイデアが湧いてきて、「次はこれをやってみよう」と試作を重ねていました。そうするうち、子どもが小学校へ進学するタイミングで地元の富山に戻ることにしたのをきっかけに、独立を決めたというわけです。

CNCで削り出された「colm Leather Tray」用の雄型と雌型。ポリプロピレン製で、表面の平滑性と強度に優れる。

"富山発"のつくり手として、新しい価値を発信する

――― オリジナルのレザープロダクトを展開する上で、どんな点にこだわっていますか。

製法としては、何といっても革絞り。あとは何よりも、自分自身が買いたいと思えるものを作るということですね。素材に関してはヌメ革が持つ、使う程にエイジングして魅力が高まっていく特性を活かしたい。強度や耐久性など、機能性という面では革よりも優れた素材はいくらでもありますし、革にもさまざまな種類があります。でも、革絞りによって立体的な形を保つようになるのはヌメ革だけ。そこが一番面白いところです。

――― 大量生産されるプロダクトをデザインするのと、自分のこだわりを込めたものを少量多品種生産するのでは、ものづくりのあり方として大きな違いがあると思います。やはり、自分のこだわりを追求したいという想いがあったのでしょうか?

クライアントワークの場合、デザインデータを納品して作業が終了するケースもあり、発売された製品を見て「あれ、形が変わっている......」ということも多くあります。それだけに、最初から最後まで一貫して面倒を見ることができるのが最大の魅力です。試作にしても、アイデアを思いついたらすぐに試してみることができる。これはCNCを導入した最大のメリットですね。

ちなみに、初めて購入したのがオリジナルマインドの「KitMill RD300」で、それをずっと使っています。組み立てキットということで最初は「難しいかな」と思いましたが、予算面のメリットだけでなく、一から組み立てることでCNCの構造を知ることができて楽しかったです。あとはデザイン性。主張しすぎず、最小限で成り立っているように見えて、小さなRまできちんと処理されている点がプロダクトとして格好いいなと思っています。

自作の防音・防塵ボックスに収納された「KitMill RD300」。

――― 成田さんと同じように、自分の好きなものづくりで生きていきたいと考えている人は多いと思います。もしアドバイスをするとしたら、どんな言葉が思い浮かびますか。

今の時代は作り方や作る方法に始まり、情報発信や発表の方法、販売する場所に至るまで、ハードルがどんどん下がってきています。大きな産業構造の中に身を置かなくても、ものづくりの方法が広がってきているので、とりあえずやってみることが大事かなと。そうすれば、その後の道は自ずから拓けてくるはず。僕自身、これまでを振り返っても「楽しいからやってみる」という姿勢がずっと根底にありました。もちろん試行錯誤の繰り返しですが、そこも含めて楽しいと感じていますね。

――― 富山をはじめ、日本には魅力的なものづくりの産地がたくさんありますが、日本人ならではの細やかな感性や精神性を意識することはありますか。

日本は資源が豊富な国ではないだけに、新たな価値を見つけ出してプロダクトに落とし込む文化が根付いているように思います。"作る"というプロセスを通して新しい価値を発信する姿勢が、次第に大きな流れとなり、日本のものづくりにつながってきたのではないでしょうか。そもそも機能だけを満たすという意味では、100円均一ショップで売られているもので十分かもしれない。でも、それだけで本当にいいのか。100均の商品と自分たちの商品の何が違うのか、つくり手自身が明確に伝えていく必要性を、常日頃から感じているところです。

個人的には、これまで蓄積してきたノウハウを活かして、富山県のメーカーと一緒に新しい商品の立ち上げから販売するところまでを手がけてみたいと思っています。ちょうど「D&DEPARTMENT TOYAMA GALLERY」の「富山プロダクツ2021展」で、富山県が認定したプロダクトの一つとして「colm」の製品を展示販売していただいたところです(2021年11月~22年1月)。富山県にはスズや銅、木工やガラスなど、さまざまな素材やメーカーがありますから、革に限らず、いろいろなことができるのではないかと考えています。

自宅の1室に設けられた「colm」のアトリエにて。

――― 最後に、成田さんにとってものづくりとは何ですか?

楽しく生きるための手段です。僕がデザイナーを志したきっかけは、「この先、何十年も働くにあたって、毎日朝から晩までやりたくないことをしたくない」と考えたこと。自分の好きなことなら、大変なことも楽しく追求できるはず。それが自分にとっては一番、自然なことだったということですね。

(2021年12月21日 富山市のアトリエにて)

関連記事

【クリエーターたち】ロボットクリエーター 三宅巧馬 インタビュー

仕事と両立しながら「かわさきロボット競技会」現役選手として制作を続けるロボットクリエーター、三宅巧馬さんにお話を聞きました。