入選

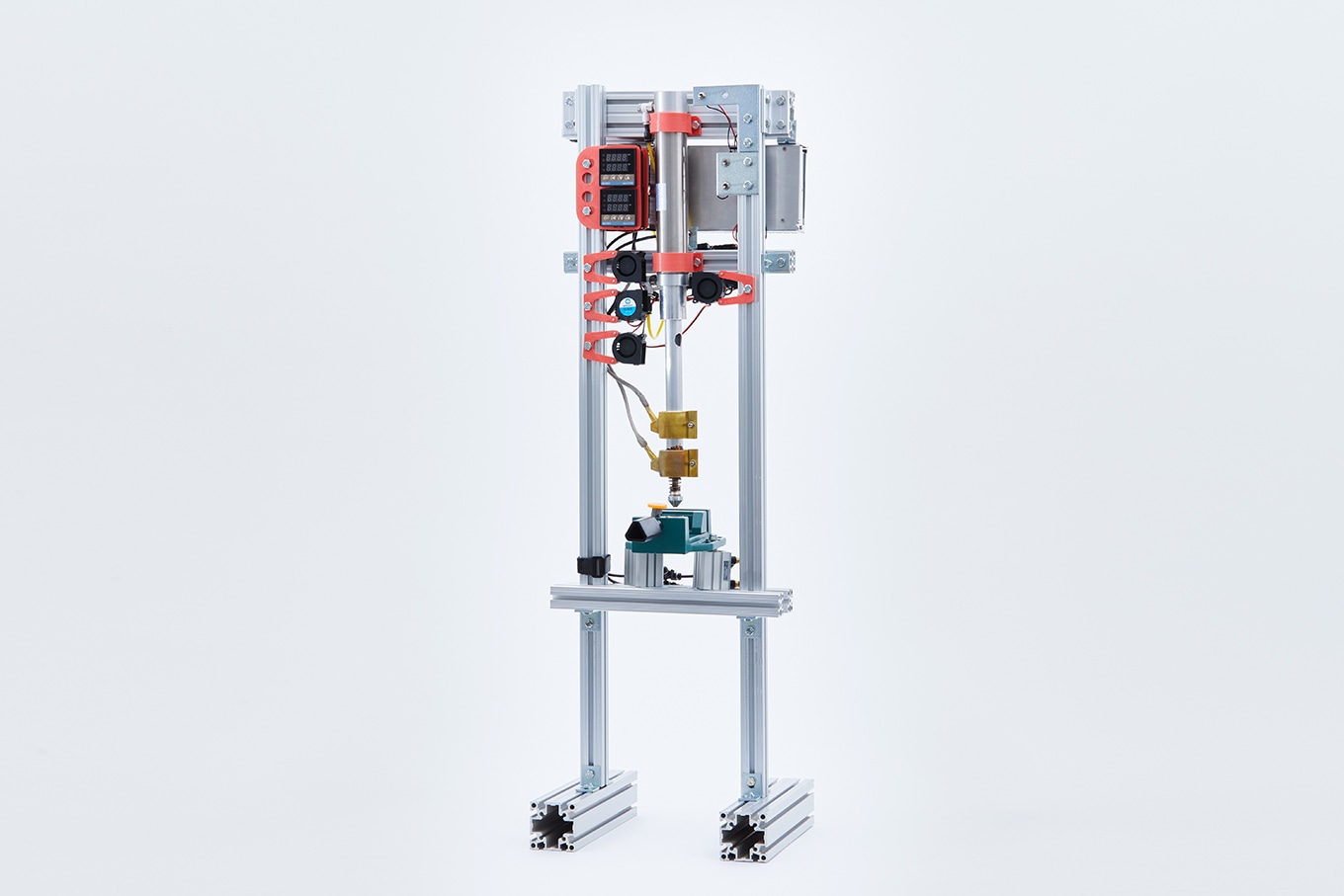

自家製射出成形機

制作者:高島 幸宏

作品概要:

小型の射出成形機です。射出成形機とは熱したプラスチックなどを金型の中に流し込む装置です。

シャープペンシルからお風呂の椅子など、身の回りのプラスチック製品の大半は射出成形技術によって作られています。

アルミフレームを組み合わせ、空圧装置、Arduino、3Dプリンターで書き出したパーツなどを継ぎ足し継ぎ足し手探りで完成させました。

スイッチを一度押し下げると、金型と射出ノズルの接続、樹脂の注入、金型とノズルの接続解除といったサイクルを時間制御で自動で行います。

パジャマのボタンやドール用の小物など、比較的小さなものには限られますが量産製品と遜色のない強度と質のものを作ることが出来ます。

一般的に金型製作には大変精密な金属加工技術と高価な機材が必要になりますが、この射出成形機は工業用と比べると射出圧力が弱いため、それを逆手に取り一般的なレジン3Dプリンターで出力した金型を使用することが出来ます。

これにより3Dプリンターで造形するのとさほど変わらない手間で民生品の強度を持った小物を作ることが出来るようになりました。

(レジン金型は熱を加えても溶けはしませんが段々と脆くなっていくため、1点ものから小規模の複製に適しています。アルミ金型を作れば解決します)

3Dプリンターでの造形と比較した場合の利点としては、

- 失敗した造形物を材料投入口に入れることで、ふたたび材料として射出することが出来ます。

- 射出する材料はペットボトルのキャップ(PP)など入手性の高いもののため、身の回りにある不用品を材料にすることが出来ます。

- 造形物の底面などが平らである必要が無いため、モナカ割りなど両面にディティールのあるものを作ることが出来ます。

- 実は3Dプリンターのフィラメントを使うことも出来ます

木や金属より、さらに身近な素材であるプラスチックは、なぜか木や金属のように、個人が加工することはとてもむずかしかった。たとえばペットボトルをつくれといわれると、うーん、と悩んでしまう。しかし近年、デジタル制御、加工技術の向上で、3Dプリンターのようにプラスチックが個人でも加工できる時代になってきた。これはとても新しい。作者の「自家製射出成形機」もそんなプラスチック加工の夢を、コンパクトに実現したものだ。つくれるものは小さくても、この思いはでっかい。これまで大量生産でしかみたことがなかったプラスチックの世界に、自分の作ったものがまぎれこむのだから。

土佐 信道

射出成形機は溶けた樹脂の取り扱いが難しい。特に可動部や隙間からの漏れや逆流が厄介で、隙間なく作っても異種材料を組み合わせると熱膨張係数の差により隙間が広がり材料が漏れ出してしまう。

本作品は押し出し用のシャフトやノズルの先端の可動部、また先端には漏れを防止するための弁など複数の可動部を備えているにも関わらず問題なく動作しているようだ。熱の膨張に配慮しつつ、精密に部品を加工し組み上げられている。

これまで工場でしかできなかった加工を、自宅で可能にしようと挑戦する作者の熱意が伝わってくる作品。

中村 一