2016年09月21日

北海道の函館市にウクレレ奏者なら誰でも知ってるというウクレレブランドがある。コニシキや勝誠二、EbAk、JazzoomCafe、James Hill(敬称略)など、他にも数多くの著名なアーティストが、このブランドのウクレレを愛用している。

そのブランドの名は、「Oihata Ukulele&Guitars」。なんとその「Oihata Ukulele&Guitars」の尾伊端 敏(おいはたさとし)さんが当社のKitMill MOC900を使ってくださっていることを知り、どうしても会いたくなって取材を申し込んだ。2年先までオーダーが詰まっているとのことで普段は取材をお断りしているそうだが、懇願の末、特別に取材させて頂くことができた。

コニシキさんはじめOihata使用アーティストとはプライベートでもとても親しい関係だそうだ。(oihata ukulele&guitars ブログより)

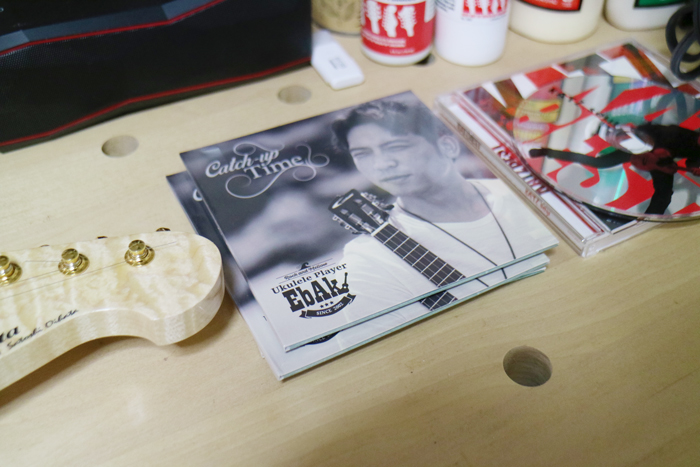

EbAkさんが最近送ってきてくれたというCD。アーティストに納品した楽器がこんどはCDになって返ってくるとは、なんて素敵なのだろう。しかもジャケットには、oihataブランドのネームが入ったウクレレが写っている。

尾伊端さんは、ギターも作製しているが台数ではウクレレがいちばん多い。ウクレレの魅力について尾伊端さんはこう語る。「ウクレレという弦楽器は、漫才などに使われることが多かったためか、おもちゃ的なイメージが強く、一般的には存在感が薄い弦楽器ですが、どこへでも持って行けてみんなで楽しめるし、覚えるのは簡単だし、それでいて奥が深い、そしてとても心地よい音色を放つ、とっても魅惑的な弦楽器です。ギターを弾く人であれば、トッププロのCDやライブをきいていていただければ、ギター以上のテクニックを多用するプレイに衝撃を受けると思います。」

国内では尾伊端さん以上に良質なボディー材を使っているウクレレビルダーは他にいない。「良質なウクレレをつくるには、その作製技術も大切であることはもちろんだが、それ以上に大切なことは、良質な素材を手に入れることだ。」そう語る尾伊端さんは、ボディー材にハワイ諸島にのみ生息する「コア」という木を採用している。それは現地では「神の木」と呼ばれるほど美しい木で、古くから家具や調度品に使われてきたそうだ。現在ではハワイの中でもあまり人の住んでいないところにしか生息しないため希少価値が高く、国有林からの伐採には規制がかかっているという。このため特に近年は入手が困難になっているそうだ。しかしコアの持つ音色と模様の魅力は、他の素材には代えがたいものがあり、尾伊端さんはずっとこの素材にこだわり続けている。

ハワイには多くの木材業者があり、そこからの入手であれば比較的容易で、多くのビルダーや家具職人はそうした業者から仕入れているそうだ。しかし、そこにある木では見た目の美しさも音も満足が得られない。そこで尾伊端さんは、現地で古くからコアの原木をコレクションしている人たちと直接やりとりし、そこから特上の木だけを選んで仕入れているそうだ。おそらくその仕入れルートを確立するまでにはかなりの時間がかかったであろう。これは尾伊端さんの「最高品質のウクレレをつくりたい。」という強い思いがあったからこそ成し得た結果であり、誰でもそう簡単に真似できるものではない。

コアのような高付加価値な木材は、輸出規制がかかっているものが多いため、輸入時に税関で調査が入り一か月ぐらいストップしてしまうなんてこともあるそうだ。

尾伊端さんに簡単にウクレレを弾いてもらったのでその動画を見てほしい(スマホで撮影したため、音の魅力がすべて伝わらず残念だ)。尾伊端さんはそのコアの生み出す音色についてこう語る。「コアはパリッとした乾いた音で、レンジが広く高音から低音までしっかり出る。マホガニーは甘く柔らかい音で、中音域は綺麗だが高音が伸びなかったり低音が少なかったりする。」

その「コア」には厄介な面もある。それは、硬さにムラがあるということだ。同じ原木から採った素材ならば比重はあまり変わらないが、違う原木だと比重が3分の1も違うことがあるそうだ。それをいかに狙った音に仕上げていくかが腕のみせどころだという。ウクレレやギターには内部にブレイスと呼ばれる補強材があるが、それを一本一本、入れてみては叩いて削って、入れてみては叩いて削って、を繰り返し最高の音色になるまで調整する。

尾伊端さんがこだわっているのはボディー材だけではない。ネック材にはホンジュラスマホガニー、指板にはマダガスカルエボニーを使用するなど現在入手できうる最高品質の素材を使っている。

尾伊端さんはそこまで徹底的に素材にこだわった上で、作業時間をたっぷりかけて丹念に丁寧に、心を込めてウクレレをつくっている。このため、ウクレレを1本つくるのに2か月はかかる。工程をうまくオーバーラップさせても1か月に2本しかできないそうだ。だからこそ尾伊端さんのウクレレは、音も見た目も最高に美しく圧倒的なオーラを放っている。これが著名なアーティストたちが尾伊端さんのつくるウクレレを愛してやまない理由なのだ。

尾伊端さんは、絶対に色をつけるような塗装はしない。コアはそれ自体が美しい芸術品のような素材だからだ。塗装は全工程の中でもっとも手間がかかるそうだ。完成までにかかる日数のほぼ半分を占めるという。塗装と乾燥、研磨を繰り返し、導管と呼ばれる小さなデコボコを埋めていく。その回数はなんと20回以上にもなるそうだ。

そんな素晴らしいウクレレをつくる尾伊端さんだが、その作製方法はなんと全て独学によるものだそうだ。一般的に楽器職人は、楽器作製の専門学校を経て楽器メーカーに就職、もしくは、有名な作製家へ弟子入りするなどして腕を磨いて独立することが多く、尾伊端さんのように全くの独学でビルダーになった人はかなり稀だ。でもだからこそ既成概念に囚われることなく音の面から楽器構造に新たなアプローチをかけたり、楽器強度の面から楽器構造に斬新な仕組みを取り入れたり試行錯誤で至極の弦楽器をつくることができたそうだ。そして今回、尾伊端さんは当社のCNC導入をしてくださったが、多くのビルダーは、手作業による加工のみで、CNCを導入しているところは見たことがないという。メーカーであっても導入しているところはあまり多くないらしい。このため、誰もCNCによる楽器の作製方法について教えてはくれない。だからこれも独学で突き進んでいるのだ。

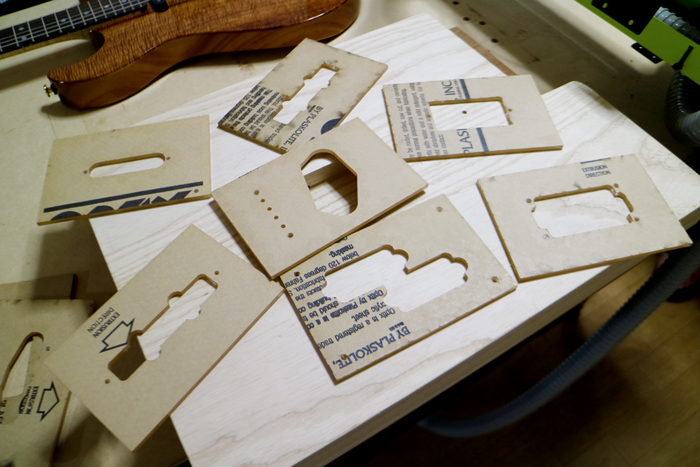

手作業によるエレキギターの加工の場合などは、上の写真にあるようなアクリル製のテンプレートを使い、ルーターをそれに倣わせて加工するそうだ。手作業は段取りに時間がかからないので手っ取り早いというメリットがあるが、作業中はずっと集中していないとならない上に、危険が伴うし、同じものを切削するときには正確性を欠く。そこで尾伊端さんは以前からCNCを導入したいと思っていた。しかしそれにはいくつか気がかりな点があった。

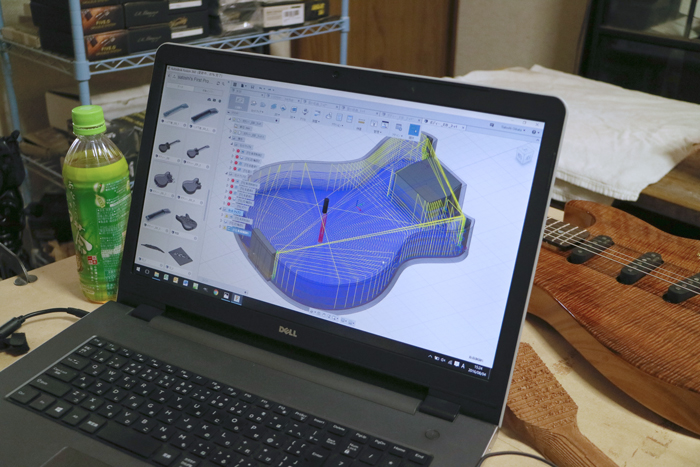

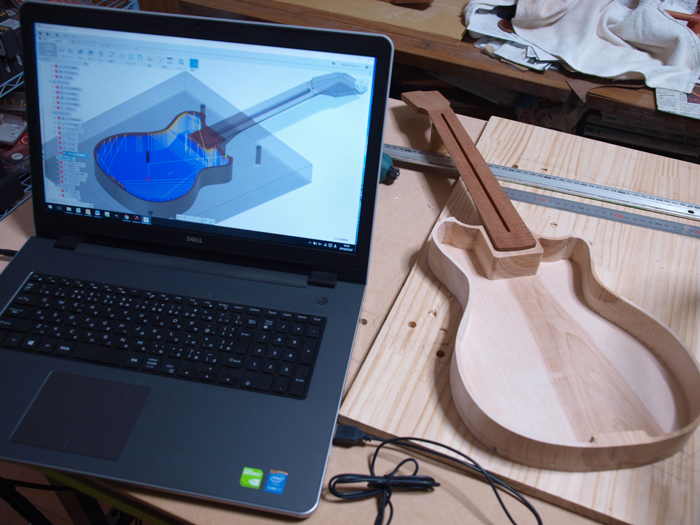

それは、たとえばエレキギターの「ネック」をCNCで削り出す場合、無駄に時間がかからないように、バンドソーで大まかな形状に切断しておいて、そこからCNCで詳細形状を作っていくという方法をとる。しかしそれは高機能なCAMソフトがなければ実現できない。また、木材の加工においては、ツールパス(エンドミルの送り方向)を自由に細かく指定できることが重要で、それがなければ、時間がかかるばかりではなく「ささくれ」がたくさんできてしまい後処理も大変になってしまう。しかしそれは数百万円ほどする高機能なCAMソフトがなければ実現することができない。

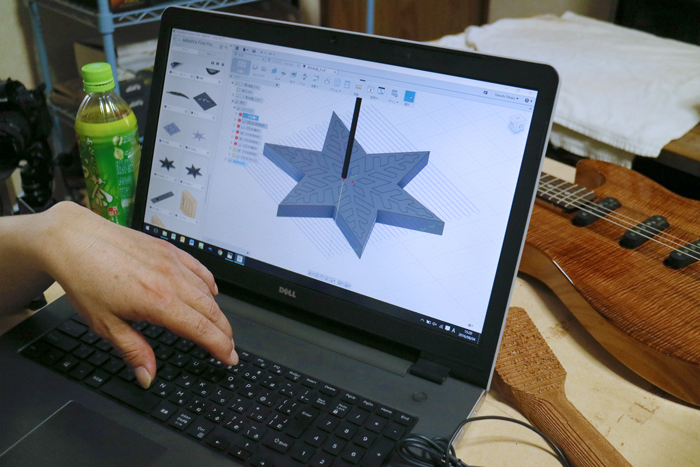

そうした中、最近になってAutodeskから3DCADソフトの「Fusion360」がリリースされ、安価なライセンス料にもかかわらず数百万円するソフトと同等の高機能CAMもついていることがわかった。尾伊端さんはそれをきっかけにCNCを導入することを決めた。しかし3DCADソフトの操作方法についての情報は書籍やネット上にたくさんあったが、CAMソフトについての技術情報は皆無であり独学で習得する方法が見当たらなかった。このため函館からわざわざ東京まで足を運び、スリプリの主催するCNC教室に参加したりして高機能CAMの操作方法を習得した。そしてその上で当社のKitMill MOC900を導入してくださったのだ。

KitMillシリーズのいいところは「この価格帯ではCNCコントローラ及びCNCソフトが他社に比し各段に安定しているところにある。」と尾伊端さんは言う。「汎用パソコンでCNCを動かす場合、ステッピングモータのドライバなどに優秀なチップを使用してもパソコンからコードを送り出すスピードが安定していないためCNCの動きがおかしくなり切削に失敗することがある。Mach3などのCNCソフトの場合、日常的にインターネットにつながっているパソコンではバックグランドでなにかしらのソフトが動いているので使用することができない。故にCNCのみに使う別のパソコンが必要になる。しかも未だにパラレルポート接続のCNCコントローラが多いが、今時そのようなパソコンを入手することは困難だ。KitMillシリーズは、パスのコードをパソコンからコントローラの専用基板に吐き出してから処理されるため、普段使用しているパソコンから動かしても全く問題ないばかりかCNCを動かしている最中にもメールを打っても動作がおかしくなることがない。これは当たり前のようで実は画期的なことだと思っています。」と語ってくれた。

いまではボディーのくり抜き等に使用してくださっている。

以前はこのような細かい彫刻はルーターを使って手作業で加工していたそうだが、いまはCNCを使うようになったそうだ。

CNCと手作業での加工の使い分けについて、尾伊端さんはこう語る。「すべての工程を手作業で加工することにプライドを持っているビルダーが多いが、それは違うのではないか。人間にしかできないところは人間がやるべきだが、機械がやったほうが上手いところは機械がやるべきだ。」

たしかに、一般的には「手づくり」と聞くと、機械を使ってつくられたものより価値を高く感じるだろう。しかし尾伊端さんは機械だけで楽器を完成させているわけではない。工程の一部に機械を利用しているだけだ。

木は生き物である。硬さにムラがあったり、木目もそれぞれ全く違う。機械は正確に削ってはくれるが音色を確認しながら削ってくれるわけではない。入力された通りに動いているだけだ。だから、いくら正確に加工ができても、それがそのまま質の高さに繋がるわけではない。それには長い間に培った勘とコツによる手作業が絶対に必要だ。この部分は決して機械に置き換えることができない領域である。

楽器の価値は何で決まるのだろうか。それは音色の美しさと丁寧な仕上げではないだろうか。決して寸法の正確さなどではない。となると、価値を生み出しているその源泉は、人の手によるところがほとんどだ。

尾伊端さんがCNCを導入したその理由は、そうした価値の高いところに作業時間をたっぷりかけて丹念に丁寧に、心を込めてつくりたいからだ。機械を使うことによってむしろ、手づくりならではの価値をこれまで以上に多く注ぎ込んでいるのだ。だから私は尾伊端さんにこのCNCをどんどんご活用いただければ、尾伊端さんが尾伊端さんにしかできない部分に少しでも多くの時間を使うことができ、当社としてもOihataブランドに少しでも貢献できた気がして嬉しい。そんなことを感じた取材であった。

尾伊端さんのサイトはこちら:「Oihata Ukulele&Guitars」

撮影させて頂いた写真一覧はこちらからご覧になれます。

「買えないのなら自分で作ろう!」あの変形ロボットはその思いから始まった。 < クリエイターたち ~活用事例~トップ > 地元の木材を無垢のまま活用!!Made in JAPANのブロック玩具